Gassilikat-Blöcke

Schon seit vielen Jahren werden sogenannte zelluläre Materialien im privaten und industriellen Bau in Russland und weltweit eingesetzt. Der bekannteste Vertreter dieser Baustoffgruppe ist der Gas-Silikat-Block. Bei der Auswahl des Materials für Außenbauteile wird der geringe Preis im Vergleich zu Ziegel und anderen kleinteiligen Baustoffen sowie die verbesserten Wärmeisolierungseigenschaften des künstlichen Steins besonders geschätzt.

Schon seit vielen Jahren werden sogenannte zelluläre Materialien im privaten und industriellen Bau in Russland und weltweit eingesetzt. Der bekannteste Vertreter dieser Baustoffgruppe ist der Gas-Silikat-Block.

Bei der Auswahl des Materials für Außenbauteile wird der geringe Preis im Vergleich zu Ziegel und anderen kleinteiligen Baustoffen sowie die verbesserten Wärmeisolierungseigenschaften des künstlichen Steins besonders geschätzt. Baufirmen schätzen zudem die hohe Montageschnelligkeit und die einfache Verlegung im Vergleich zu traditionellen Materialien. In diesem Artikel betrachten wir die wichtigsten Arten und Vorteile zellulärer Betone.

Arten von Gas-Silikat-Blöcken

- Gasbeton – eine Art von leichtem zellulärem Beton. Tatsächlich handelt es sich um künstlichen Stein mit gleichmäßig verteilten geschlossenen Luftzellen mit einem Durchmesser bis zu 3 mm. Die Hauptbestandteile des Gasbetons sind Zement, Sand und spezielle Gasbildner. Aufgrund der hohen Porosität gehört der Gasbeton zu den sogenannten „warmen“ Wandbaustoffen – seine Wärmeleitfähigkeit ist deutlich besser als die von Ziegel oder traditionellem monolithischem Beton.

- Porenbeton – unterscheidet sich vom vorherigen Material lediglich im Herstellungsverfahren: Die Luftzellen entstehen durch Zugabe von Schaumstoffzusätzen. Die Hauptbestandteile des Porenbetons sind Zement, Quarz und Kalk.

- Gassilikat – der unmittelbare Vorfahre der gesamten Gruppe zellulärer Betone. Hergestellt im Autoklavenverfahren. Die Rezeptur umfasst gemahlenen Kalk, fein zerkleinerten Sand und Aluminiumpulver. Im Vergleich zu Gas- und Porenbeton weist Gassilikat eine geringere Dichte und bessere Wärmeisolierung auf.

Klassifizierung nach Festigkeit und Einsatzbereich

Bei der Herstellung von Gassilikat-Blöcken gelten traditionell drei Grenzwerte der Dichte: 400, 500 und 600 kg/m³. Es besteht ein direkter Zusammenhang zwischen Dichte und Festigkeit.

Die leichtesten Blöcke mit einer Dichte von ca. 400 kg/m³ eignen sich ausschließlich für innere Trennwände mit einer Höhe bis zu 3–4 m. Höhere Gebäude sind nicht empfehlenswert, da das Risiko eines mechanischen Versagens der unteren Reihen besteht.

Blöcke mit einer Dichte von 500 kg/m³ sind bei privaten Baufirmen besonders beliebt. Sie werden für Außenwandkonstruktionen in Einfamilienhäusern mit bis zu drei Etagen verwendet. Die hohe thermische Widerstandsfähigkeit ermöglicht eine geringere Dicke der zusätzlichen Isolierung, um die erforderlichen Wärmedämmwerte zu erreichen.

Blöcke mit einer Dichte von 600 kg/m³ und höher werden intensiv im industriellen und gewerblichen Bau mit bis zu 75 m Höhe eingesetzt. Typischerweise werden Gassilikatblöcke bei monolithisch-stützenbasierten Bauweisen für Wandöffnungen verwendet, gefolgt von einer Verputz- oder ventilierten Fassade.

Verwendungsbeschränkungen für Gassilikat

Dank seiner porösen Struktur ist Gassilikat sehr feuchtigkeitsanfällig (nimmt Feuchtigkeit aus der Umgebung auf). Dies beeinflusst die Konstruktion.

Erstens muss ein nasser Block vor der Verlegung getrocknet werden, andernfalls besteht die Gefahr des Versagens der Klebeverbindungen durch thermische Ausdehnung des Materials.

Zweitens muss vor der endgültigen Innenverkleidung eine Dampfsperre von innen installiert werden. Andernfalls besteht die Gefahr, dass die Wandmasse durch Kapillarfeuchtigkeit gesättigt wird, verursacht durch den Druckunterschied zwischen Innen- und Außenbereich.

Drittens gilt eine Temperaturbegrenzung. Gassilikatblöcke werden in der Regel dort nicht eingesetzt, wo die Betriebstemperatur 400 °C überschreitet. Dies gilt vor allem für verschiedene exotherme Produktionsprozesse (die mit einer großen Wärmeabgabe einhergehen).

Montageanleitung für Gassilikat-Blöcke

Bei jedem Hersteller variieren die geometrischen Abmessungen leicht, aber das Verhältnis zwischen einer Seite und der Breite von zwei Ziegeln bleibt immer erhalten. Dieses Verhältnis erleichtert die Berechnung des Materialverbrauchs und die Ermittlung der erforderlichen Wanddicke.

Der Block wird auf einen zementbasierten Kleber gelegt, der vorher aus einer trockenen Mischung hergestellt wird, indem man Wasser hinzufügt. Der erste Reihenblock ist entscheidend für die korrekte Einstellung des Niveaus und der Geometrie der gesamten Wand. Jeder nachfolgende Reihenblock wird um 30 % oder 50 % verschoben, um die Fugen zu überschneiden.

Bei Bedarf können bestimmte Reihen durch Einbringen von Rillen in die Oberfläche und Einlegen von Stahlstäben verstärkt werden. Der Kleber, der auf die Oberfläche des Blocks aufgetragen wird, bevor der nächste Reihenblock platziert wird, wird mit einem Spachtel mit grobem Zahn verstreut.

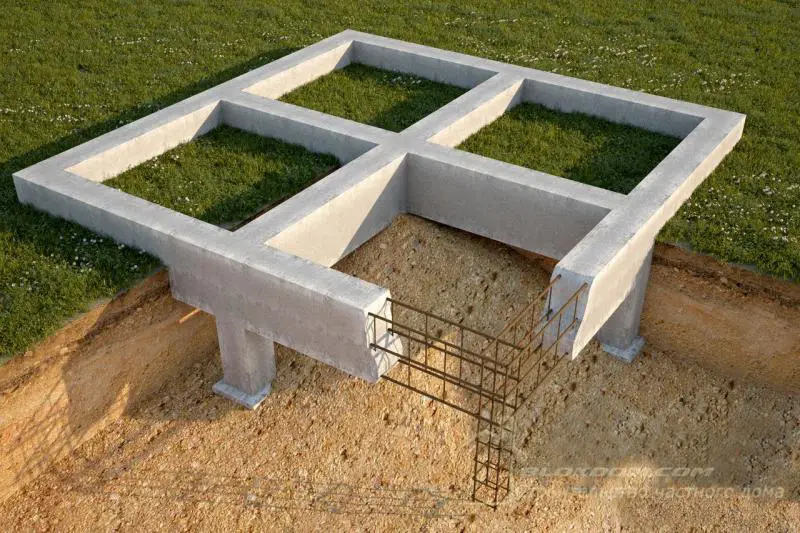

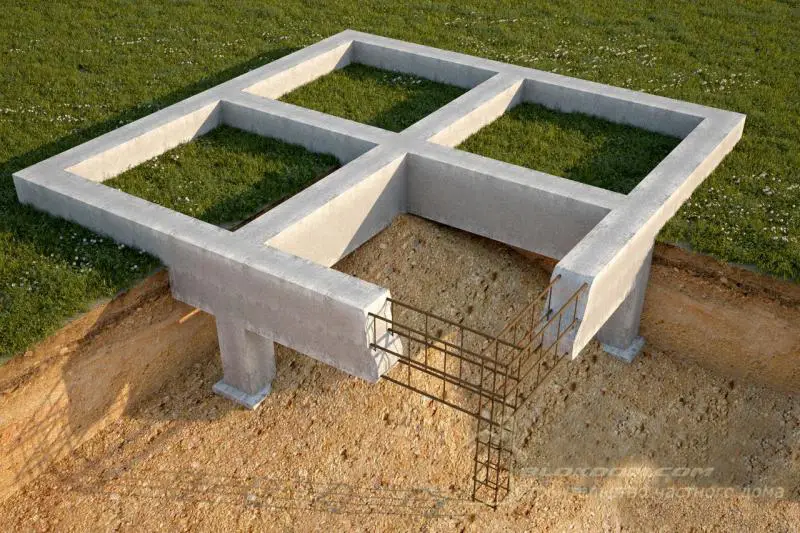

Wichtig ist die Installation einer wasserdichten Dichtungsschicht aus Dachpappe oder Rubemast zwischen Fundament und erster Blockreihe, da Feuchtigkeit kapillär in die poröse Struktur eindringen kann, was zu ständig nassen Wänden führt. Zu hohe Feuchtigkeit beschleunigt die schrittweise Zerstörung des Gassilikats, insbesondere bei wiederholten Gefrier- und Tauzyklen.

Need a renovation specialist?

Find verified professionals for any repair or construction job. Post your request and get offers from local experts.