Blokowanie gazosilikatowe

Od wielu lat w budownictwie prywatnym i przemysłowym w Rosji i na całym świecie stosuje się tzw. materiały komórkowe. Najbardziej znanym przedstawicielem tej grupy materiałów budowlanych jest blok gazosilikatowy. Wybór materiału do budowy konstrukcji osłonowych przyciąga głównie niską cenę bloku w porównaniu z cegłą i innymi małogabarytowymi materiałami budowlanymi, a także wyższe właściwości izolacji cieplnej kamienia sztucznego.

Od wielu lat w budownictwie prywatnym i przemysłowym w Rosji i na całym świecie stosuje się tzw. materiały komórkowe. Najbardziej znanym przedstawicielem tej grupy materiałów budowlanych jest blok gazosilikatowy.

Wybór materiału do budowy konstrukcji osłonowych przyciąga głównie niską cenę bloku w porównaniu z cegłą i innymi małogabarytowymi materiałami budowlanymi, a także wyższe właściwości izolacji cieplnej kamienia sztucznego. Firmy budowlane doceniają również wysoką szybkość montażu i łatwość układania w porównaniu z tradycyjnymi materiałami. W tym artykule omówimy główne typy i zalety betonów komórkowych.

Typy bloków gazosilikatowych

- Beton gazowy – jedna z form betonu komórkowego o małej gęstości. Jest to sztuczny kamień z równomiernie rozłożonymi zamkniętymi pustkami o średnicy do 3 mm. Podstawowe składniki betonu gazowego to cement, piasek i określony zestaw środków gazotwórczych. Dzięki dużej ilości pustek beton gazowy zaliczany jest do tzw. „ciepłych” materiałów ściennech – jego przewodnictwo cieplne znacznie lepsze niż cegła czy tradycyjny beton monolityczny.

- Beton piankowy – różni się od poprzedniego materiału jedynie sposobem produkcji – pustki powstają dzięki dodaniu środków pianotwórczych. Podstawowe składniki betonu piankowego to cement, kwarc i wapno.

- Gazosilikat – bezpośredni przodek całej grupy betonów komórkowych. Wytworzony metodą autoklawową. Skład wchodzi w skład: wapno rozdrobnione, piasek drobnoziarnisty, proszek glinowy. W porównaniu z betonem gazowym i piankowym, gazosilikat charakteryzuje się mniejszą gęstością i lepszą izolacją cieplną.

Klasyfikacja bloków według wytrzymałości i zastosowania

W produkcji bloków gazosilikatowych przyjęto trzy graniczne granice gęstości produktu końcowego: 400, 500 i 600 kg/m³. Istnieje bezpośredni związek między gęstością a wytrzymałością materiału.

Najlżejsze bloki o gęstości ok. 400 kg/m³ mogą być stosowane wyłącznie do budowy przegród międzykomorowych o wysokości do 3–4 m. Wyższe budynki są niezalecane ze względu na ryzyko uszkodzenia bloków w niższych rzędach.

Bloki o gęstości 500 kg/m³ są najpopularniejsze wśród prywatnych inwestorów. Wykorzystywane są do budowy zewnętrznych konstrukcji nośnych w domach jedno- i dwu- lub trzykondygnacyjnych. Dobra wytrzymałość termiczna bloku pozwala później zastosować mniejszą grubość izolacji cieplnej, aby osiągnąć wymagane oporność cieplną.

Bloki o gęstości 600 kg/m³ i wyższej są intensywnie stosowane w budownictwie przemysłowym i mieszkalnym, do budowy obiektów do 75 m wysokości. Zazwyczaj bloki gazosilikatowe wykorzystywane są do wypełnienia otworów ścianowych w budownictwie monolityczno-karkasowym, z późniejszą ociepką tynkową lub wentylowanym fałdowym.

Ograniczenia stosowania gazosilikatu

Z powodu porowatej struktury blok gazosilikatowy bardzo silnie wchłania wilgoć z otoczenia. To wpływa na konstrukcję budowlaną.

Po pierwsze, jeśli blok zacznie się moknąć podczas deszczu, musi zostać wysuszony przed montażem, inaczej istnieje ryzyko uszkodzenia spoin klejowych z powodu rozszerzania się materiału pod wpływem temperatury.

Po drugie, przed finalną ociepką pomieszczeń budynku zbudowanego z gazosilikatu, konieczna jest instalacja barier parowych z wewnętrznej strony, inaczej nie wykluczone jest nasycenie ścian wilgocią kapilarnej z powodu różnicy ciśnienia parowego wewnątrz i na zewnątrz pomieszczenia.

Trzecim ograniczeniem jest temperatura. Zazwyczaj bloki gazosilikatowe nie stosuje się tam, gdzie temperatura użytkowania przekracza 400°C. To dotyczy przede wszystkim różnych procesów egzotermicznych (związanych z dużym wydzielaniem energii cieplnej).

Kolejność wykonywania układania bloków gazosilikatowych

W przypadku każdego producenta bloków gazosilikatowych wymiary mogą się nieznacznie różnić, ale zawsze zachowana jest proporcja między jednym z wymiarów a szerokością dwóch cegieł. Taka proporcja ułatwia obliczanie zużycia materiału i określenie wymaganej grubości ściany.

Blok układa się na cementowym kleju, który przygotowuje się z suchych mieszaweń przez wymieszanie z wodą. Pierwszy rzęd bloków jest kluczowy dla poprawnego ustawienia poziomu i geometrii całej ściany. Każdy następny rzęd układa się z przesunięciem o 30% lub 50% w celu przekrycia szwów.

W razie potrzeby, określone rzędy bloków można zesilnić przez wykonanie rowka na powierzchni górnej i włożenie do niego zbrojenia. Klej nanoszony na powierzchnię bloku przed ułożeniem następnego rzędu rozprowadza się szpachlą z zębem o dużym rozmiarze.

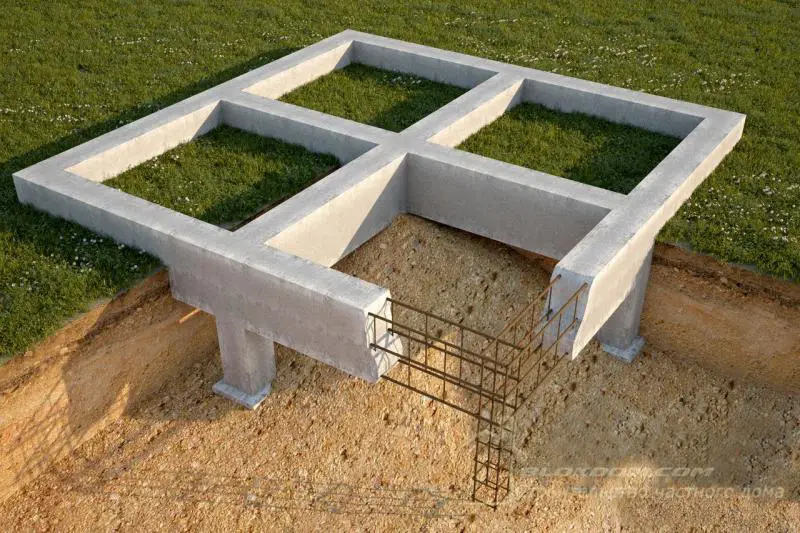

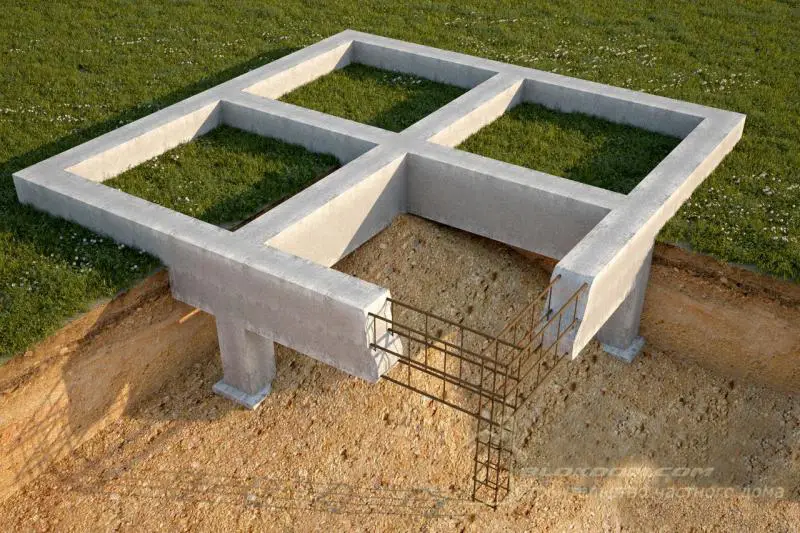

W miejscu styku z fundamentem i pierwszym rzędem bloków gazosilikatowych konieczne jest wykonanie izolacji wodoodporniej z folii ruberoidu lub rubemastu, ponieważ wilgoć może wchodzić kapilarne do struktury porowatej bloku, co spowoduje stałe nawilżenie ścian. Nadmierna wilgoć przyspiesza stopniowe zniszczenie gazosilikatu, szczególnie pod wpływem cykli zamrażania i odmrażania.

Need a renovation specialist?

Find verified professionals for any repair or construction job. Post your request and get offers from local experts.