Blocs de silicate de gaz

Depuis de nombreuses années, des matériaux poreux, appelés matériaux cellulaires, sont utilisés dans la construction privée et industrielle en Russie et dans le monde entier. Le bloc de silicate de gaz est le représentant le plus emblématique de ce groupe de matériaux de construction. Son coût inférieur par rapport à l'argile et aux autres matériaux de maçonnerie de petite taille, ainsi que ses excellentes propriétés d'isolation thermique, sont des facteurs clés de son succès.

Depuis de nombreuses années, des matériaux poreux, appelés matériaux cellulaires, sont utilisés dans la construction privée et industrielle en Russie et dans le monde entier. Le bloc de silicate de gaz est le représentant le plus emblématique de ce groupe de matériaux de construction.

Le coût réduit par rapport à l'argile, les excellentes propriétés d'isolation thermique du matériau artificiel, ainsi que la rapidité d'installation et la facilité de pose, sont des atouts majeurs pour les constructeurs. Cet article examine les principaux types et avantages des bétons cellulaires.

Types de blocs de silicate de gaz

- Béton gazeux – une variété de béton à cellules fines. Il s'agit en réalité d'un bloc artificiel dont les pores fermés sont répartis de manière uniforme, avec un diamètre allant jusqu'à 3 mm. Les principaux composants du béton gazeux sont le ciment, le sable et des agents formant des gaz spécifiques. Grâce à sa forte porosité, le béton gazeux appartient à la catégorie des matériaux de mur « chauds », dont la conductivité thermique est nettement meilleure que celle de l'argile ou du béton monolithique traditionnel.

- Béton à bulles – se distingue du précédent par sa méthode de production : les pores sont formés par l'ajout d'agents moussants. Les principaux composants du béton à bulles sont le ciment, le quartz et la chaux.

- Silicate gazeux – le véritable ancêtre de la famille des bétons cellulaires. Fabriqué par procédé d'autoclave. La formule inclut de la chaux broyée, du sable finement broyé et de la poudre d'aluminium. Par rapport aux bétons gazeux et à bulles, le silicate gazeux présente une densité plus faible et une meilleure performance d'isolation thermique.

Classification par résistance et application

Dans la production de blocs de silicate gazeux, trois seuils de densité sont classiquement définis : 400, 500 et 600 kg/m³. Il existe une relation directe entre densité et résistance.

Les blocs les plus légers, avec une densité d’environ 400 kg/m³, ne sont utilisés que pour des cloisons intérieures de hauteur maximale de 3 à 4 m. Des hauteurs plus importantes sont exclues en raison du risque de rupture mécanique des blocs des rangs inférieurs.

Les blocs à densité de 500 kg/m³ sont les plus populaires auprès des constructeurs privés. Ils sont utilisés pour les murs extérieurs des maisons unifamiliales de 1 à 3 étages. Leur bonne résistance thermique permet d'utiliser une épaisseur réduite d'isolant pour atteindre la résistance thermique requise.

Les blocs à densité supérieure à 600 kg/m³ sont largement utilisés dans la construction industrielle et civile, jusqu'à 75 m de hauteur. Ils sont typiquement utilisés pour les ouvertures murales dans les bâtiments en structure monolithique, suivis d'une finition par enduit ou façade ventilée.

Limites d'utilisation du silicate gazeux

En raison de sa structure poreuse, le bloc de silicate gazeux est très hygroscopique (absorbe l'humidité ambiante). Cela impose des contraintes sur la conception.

En premier lieu, si le bloc devient humide sous la pluie, il doit être séché avant installation, sinon le risque de rupture des joints de colle existe à cause de l'expansion thermique du matériau.

En second lieu, avant la finition des pièces, une barrière d'humidité interne doit être installée. Sinon, le risque de saturation capillaire du mur par humidité existe, en raison de la différence de pression partielle à l'intérieur et à l'extérieur.

Le troisième facteur est la température. En général, les blocs de silicate gazeux ne sont pas utilisés là où la température d'exploitation dépasse 400 °C. Cela concerne principalement les procédés exothermiques (accompagnés d'une forte libération d'énergie thermique).

Procédure de pose des blocs de silicate gazeux

Les dimensions géométriques des blocs peuvent légèrement varier selon les fabricants, mais le rapport entre une dimension et la largeur de deux briques est toujours conservé. Ce rapport facilite le calcul du débit de matériaux et la détermination de l'épaisseur nécessaire du mur.

Le bloc est posé sur un ciment-colle préparé à partir d'un mélange sec, en ajoutant de l'eau. Le premier rang est crucial pour assurer le niveau correct et la géométrie de toute la paroi. Chaque rang suivant est posé avec un décalage de 30 % ou 50 % pour superposer les joints.

Si nécessaire, certains rangs peuvent être renforcés en créant une rainure sur la surface supérieure et en y insérant des barres d'armature. Le collier appliqué sur la surface du bloc avant le posage du rang suivant est réparti à l’aide d’un tarière à dents larges.

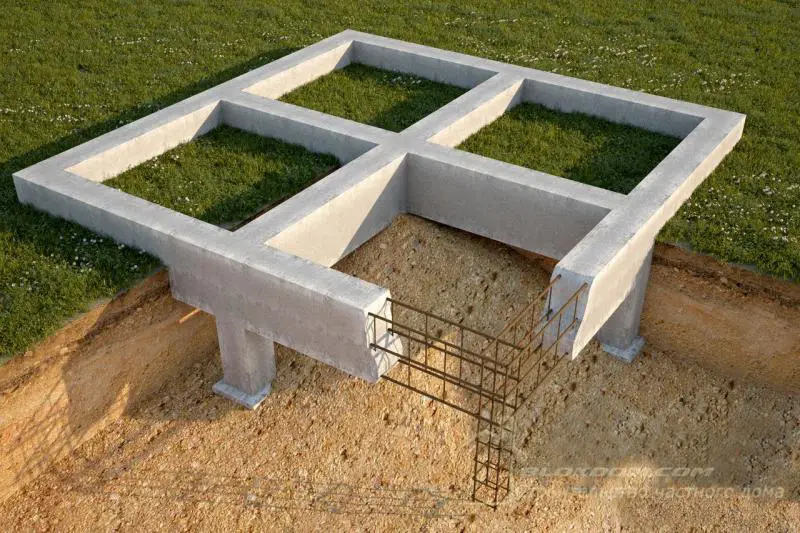

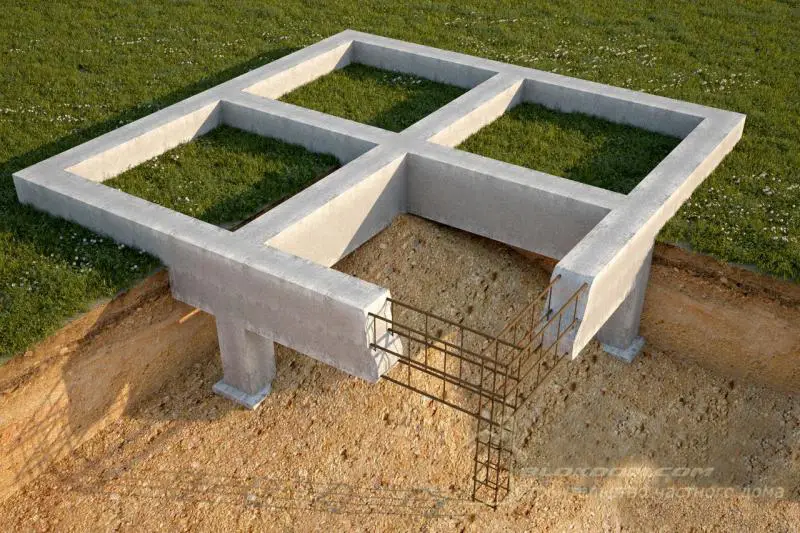

Entre le sol et le premier rang de blocs de silicate gazeux, une couche d’isolation hydrofuge (feuille de bitume ou rubemast) doit être mise en place, car l’humidité peut pénétrer capillairement dans la structure poreuse du bloc, ce qui entraîne des murs toujours humides. Un excès d’humidité accélère la dégradation du silicate gazeux, notamment à cause des cycles de gel-dégel.

Need a renovation specialist?

Find verified professionals for any repair or construction job. Post your request and get offers from local experts.