Bloques de silicato de gas

Desde hace muchos años, los materiales celulares se utilizan en la construcción privada e industrial en Rusia y en todo el mundo. El bloque de silicato de gas es el representante más destacado de este grupo de materiales de construcción. Su bajo costo en comparación con el ladrillo y otros materiales de construcción pequeños, así como sus mejores propiedades aislantes térmicas, lo convierten en una opción atractiva.

Desde hace muchos años, los materiales celulares se utilizan en la construcción privada e industrial en Rusia y en todo el mundo. El bloque de silicato de gas es el representante más destacado de este grupo de materiales de construcción.

La baja inversión en comparación con otros materiales, junto con sus excelentes propiedades aislantes térmicas, lo convierten en una opción preferida. Además, las empresas constructoras valoran su alta velocidad de montaje y facilidad de colocación frente a materiales tradicionales. En este artículo exploraremos los principales tipos y ventajas de los hormigones celulares.

Tipos de bloques de silicato de gas

- Hormigón celular – una de las formas de hormigón ligero con poros. Es una piedra artificial con poros cerrados distribuidos uniformemente, de hasta 3 mm de diámetro. Los principales ingredientes del hormigón celular son cemento, arena y agentes formadores de gas. Debido a su alta porosidad, el hormigón celular pertenece al grupo de materiales de paredes «cálidas», con una conductividad térmica significativamente mejor que el ladrillo o el hormigón monolítico tradicional.

- Hormigón espumoso – se diferencia del anterior solo por el método de producción: los poros se forman mediante la adición de agentes espumantes. Los ingredientes principales del hormigón espumoso son cemento, cuarzo y cal.

- Silicato de gas – el antecesor directo de toda la familia de hormigones celulares. Fabricado mediante proceso de autoclave. La fórmula incluye cal molido, arena triturada y polvo de aluminio. En comparación con el hormigón celular y espumoso, el silicato de gas tiene menor peso y mejor conductividad térmica.

Clasificación por resistencia y uso

En la producción de bloques de silicato de gas, se definen tradicionalmente tres límites de densidad: 400, 500 y 600 kg/m³. Existe una relación directa entre densidad y resistencia.

Los bloques más ligeros con densidad de unos 400 kg/m³ solo se usan para tabiques interiores de hasta 3-4 metros de altura. No se recomienda una altura mayor por el riesgo de rotura mecánica de los bloques de las filas inferiores.

Los bloques de densidad 500 kg/m³ son los más populares entre los constructores privados. Se usan para paredes exteriores de viviendas unifamiliares de hasta tres pisos. Su alta resistencia térmica permite utilizar una capa más delgada de aislamiento para alcanzar el valor requerido de resistencia térmica.

Los bloques con densidades de 600 kg/m³ y superiores se utilizan activamente en la construcción industrial y civil, hasta 75 metros de altura. En general, se usan para los huecos de las paredes en construcciones monolíticas con estructura de marco, seguidas de una terminación con fachada de yeso o ventilada.

Limitaciones del uso del silicato de gas

Debido a su estructura porosa, el bloque de silicato de gas es altamente higroscópico (absorbe humedad del entorno). Esto impone limitaciones en la construcción.

Primero, si el bloque se moja por la lluvia, debe secarse antes de la instalación, de lo contrario existe el riesgo de daño en las juntas de cola debido a la expansión térmica del material.

Segundo, antes de la terminación final de las habitaciones, debe aplicarse una barrera de vapor desde el interior. De lo contrario, existe el riesgo de saturación por humedad capilar del núcleo de la pared debido a la diferencia de presión parcial entre el interior y el exterior.

Tercero, la temperatura es un factor limitante. En general, los bloques de silicato de gas no se usan donde la temperatura de operación supera los 400 °C. Esto se aplica principalmente a procesos exotérmicos (asociados a una gran liberación de energía térmica).

Procedimiento de colocación de bloques de silicato de gas

Aunque las dimensiones geométricas pueden variar ligeramente entre fabricantes, siempre se mantiene la relación entre una dimensión y la anchura de dos ladrillos. Esta relación es útil para el cálculo del consumo de material y la determinación del espesor necesario de la pared.

El bloque se coloca sobre una mezcla de cemento y cola, previamente preparada con agua. El primer renglón es clave para garantizar el nivel correcto y la geometría de toda la pared. Cada renglón posterior se coloca con un desplazamiento de 30% o 50% para superponer las juntas.

Si es necesario, ciertos renglones pueden reforzarse mediante la creación de una canaleta en la superficie superior y la colocación de refuerzo. El adhesivo aplicado antes de colocar el siguiente renglón se extiende con una espátula con dientes grandes.

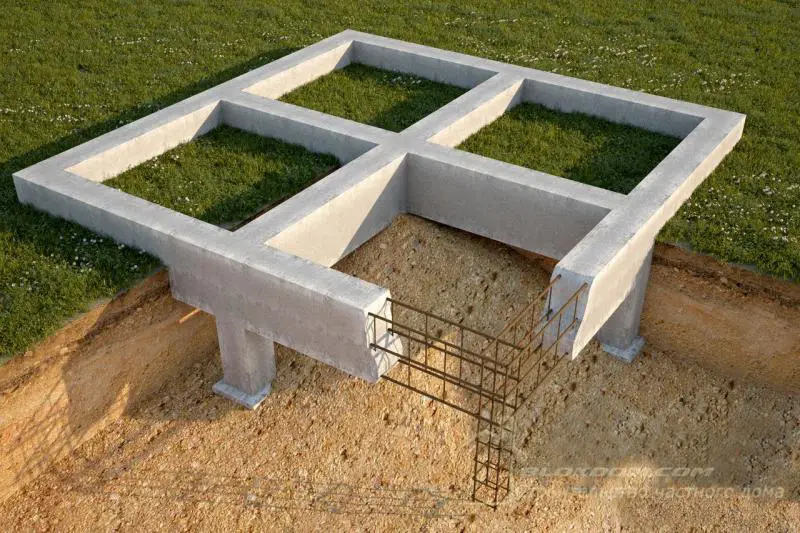

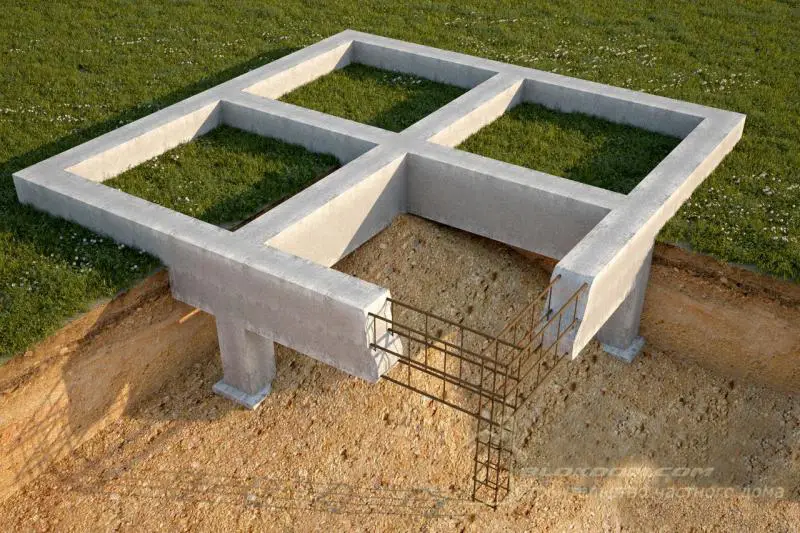

Entre el cimiento y el primer renglón de bloques de silicato de gas, es fundamental instalar una capa de aislamiento hidrófugo con material como el betún o el rubemast, ya que el agua puede absorberse capilarmente en la estructura porosa del bloque, causando paredes permanentemente húmedas. Un exceso de humedad acelera la degradación progresiva del silicato de gas, especialmente durante ciclos de congelación y descongelación.

Need a renovation specialist?

Find verified professionals for any repair or construction job. Post your request and get offers from local experts.