Cimentación de cinta

Ленточные фундаменты имеют несколько разновидностей и универсальны в применении к любым типам застройки. По определению, это конструкция, передающая и распределяющая нагрузку на основание. Такие фундаменты прокладываются под все стены строения и имеют одинаковое сечение в любом отдельно взятом месте.

Se utilizan desde la construcción de cercas hasta casas de ladrillo de 2 o 3 pisos.

Profundidad y ancho de la cimentación de cinta

La sección de la cimentación se calcula basándose en varios parámetros, como:

- profundidad de congelación del suelo,

- tipo de suelo de base y presencia de aguas subterráneas,

- carga del edificio sobre la cimentación y espesor de las paredes.

Según normas y estándares nacionales, la profundidad de colocación de la cimentación se define como la profundidad de congelación del suelo + 20 cm. En diferentes regiones de Rusia, este valor puede variar de 50 cm a 2 m o más. Es imprescindible seguir estrictamente estas normas al construir estructuras grandes de viviendas.

Para construcciones ligeras, edificios anexos, cercas, etc., se puede desviarse de estas normas y establecer la profundidad de colocación entre 20 y 50 cm por debajo del nivel del suelo. La superficie superior de la cimentación debe estar a una altura mínima de 20 cm por encima del nivel del suelo, considerando el nivelado y la planificación del terreno.

El ancho de la base de la cimentación se determina según el espesor de las paredes y la masa total de la estructura. En la mayoría de los casos, basta con que el espesor de la cimentación sea igual al espesor de la pared.

En algunos casos, se requiere hacerlo ligeramente más ancho. Por ejemplo, cuando la masa total de la estructura es grande, pero su espesor es bajo. En estos casos, el espesor de la cimentación se determina mediante cálculos, aunque generalmente basta con añadir 10 a 20 cm.

Refuerzo de la cimentación de cinta

Para aumentar la capacidad de carga (capacidad para soportar cargas específicas), las cimentaciones de cinta se refuerzan. El refuerzo consiste en ceñir todo el perímetro de la cimentación con barras de refuerzo.

Dependiendo de la carga, se utilizan refuerzos de 1 o 2 capas. En la parte superior de la cimentación o en la inferior, según el refuerzo de 1 capa, o en la superior e inferior, según el refuerzo de 2 capas. Se refuerzan capas en 1, 2, 3 o más hilos, y para mejorar las propiedades mecánicas se aplican refuerzos transversales y complejos.

Las capas de refuerzo se conectan horizontalmente en el refuerzo transversal y verticalmente en el refuerzo complejo. El espesor de la barra también se calcula según la capacidad de carga requerida.

Cimentación de cinta monolítica

Las estructuras más resistentes y confiables entre las cimentaciones de cinta son las cimentaciones monolíticas de cinta. Se consideran monolíticas las cimentaciones cuyo montaje se realizó directamente en el lugar de construcción.

Estas cimentaciones se construyen utilizando solo hormigón (monolítico); hormigón y piedra de tamaño (hormigón-piedra), donde el hormigón predomina; o hormigón y piedra, donde la piedra predomina (cimentación de piedra). En los dos primeros casos, el refuerzo es posible, pero en el último no, ya que el montaje de la cimentación de piedra se realiza según la técnica de mampostería, pero con piedras especiales.

Cimentación de cinta prefabricada

La cimentación de cinta montada con elementos prefabricados de hormigón armado, fabricados en fábrica y transportados al lugar, se denomina cimentación de cinta prefabricada. En este caso, no se puede prescindir del uso de equipos especializados. Todos los elementos de la cimentación de cinta prefabricada son pesados y no se pueden montar manualmente.

La estructura completa está compuesta por elementos con la marca FL – zapatas y FBS – bloques, cuya anchura y longitud varían, y cuyo uso depende de las características estructurales. A diferencia de otras cimentaciones de cinta, en este caso se excluye la instalación de encofrado en todo el perímetro. El encofrado solo se utiliza en los puntos de unión entre elementos. La instalación de la estructura de contención del edificio o construcción puede comenzar ya después de unos pocos días.

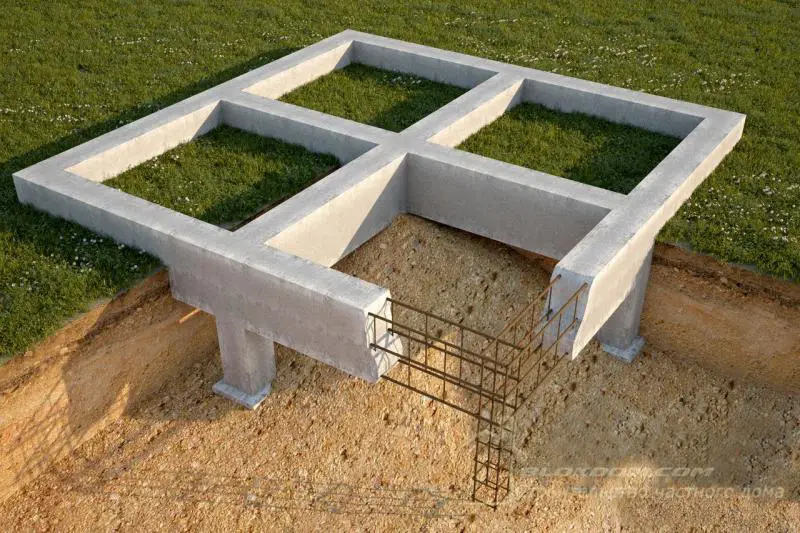

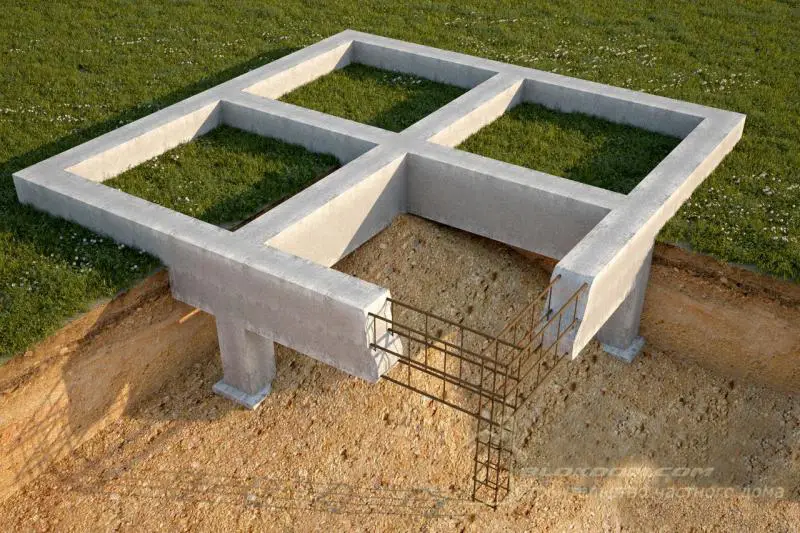

Cimentación de cinta con pilotes

En algunos casos, las cimentaciones de cinta se combinan con pilotes. Las técnicas de fabricación y montaje de pilotes varían, pero en la construcción privada solo se utilizan pilotes de hormigón armado con técnica de inyección en el lugar.

En una zanja preparada, se realiza una marca y se perforan cucharones, que posteriormente se refuerzan y se llenan con hormigón. El refuerzo que sale de los cucharones se conecta con el marco principal de refuerzo de la cimentación.

Los cucharones deben colocarse a una distancia máxima de 2 m, teniendo en cuenta que no deben estar en las zonas de puertas y ventanas. También es obligatorio colocarlos en cada esquina de la cimentación.

Cimentación de cinta hecha a mano

Al montar la cimentación con sus propias manos, el uso de una cimentación de cinta monolítica o de hormigón-piedra es más recomendable. Todos los trabajos se pueden realizar de forma autónoma, sin necesidad de equipos especializados ni herramientas especiales. El proceso es el siguiente.

Asentamiento del proyecto en el terreno y marcaje según ejes. En primer lugar, se determina cómo se ubicará el edificio futuro en el terreno. Se elige un punto en el terreno como uno de los vértices del edificio y se marcan todos los vértices exteriores, tensando una cuerda o hilo para indicar el lado exterior de la cimentación. Después de trazar el perímetro exterior, se extiende una segunda cuerda paralela a la primera, a una distancia igual al espesor de la cimentación. También se marcan las paredes portantes y las divisiones.

A continuación viene la excavación de la zanja. Si se excavan zanjas con cuidado, respetando las verticales, sin derrumbes ni otros defectos, se puede evitar el uso de encofrado subterráneo. Se debe comenzar a excavar desde el punto más bajo de la cimentación, asegurándose de mantener la horizontalidad durante la excavación.

La superficie de base debe ser estrictamente horizontal, ya que la recepción óptima de la carga se da cuando la dirección de la carga es perpendicular a la superficie que la recibe. Se excava la zanja hasta una profundidad de colocación previamente determinada. Si el suelo en la profundidad requerida no cumple con los requisitos considerados al definir la profundidad de colocación, se debe excavar más.

Se coloca una capa de arena en el fondo nivelado de la zanja. Una espesor de 20 a 50 mm es suficiente, ya que con capas más gruesas aumenta la probabilidad de asentamiento desigual. El hormigón puede colocarse directamente sobre esta arena, pero también existen otras opciones. Por ejemplo, se coloca una capa de grava fina sobre la arena y se alisa con una mezcla de cemento y arena.

Después de secarse la mezcla, se procede al montaje del armadura. Se coloca la capa inferior de armadura y se unen las hilas entre sí con barras transversales. No se soldan las juntas de armadura, sino que se unen con alambre de amarre. Después de soldar, la armadura pierde su flexibilidad y resistencia a la tracción, lo cual afecta negativamente a sus propiedades mecánicas. Además, las zonas soldadas son más susceptibles a la corrosión.

A continuación, se instala el encofrado. Se fabrica con cualquier material plano: madera, chapa, MDF, lámina de asbesto, etc. Los paneles del encofrado se instalan estrictamente de forma vertical, en la frontera entre el hormigón y el suelo. Se fijan clavando estacas y con soportes en el suelo. El borde superior del panel debe estar ligeramente por encima de la altura prevista de la cimentación o debe pasar exactamente por el nivel, aunque este tipo de montaje es muy complicado.

Después de fijar los paneles de ambos lados de la cimentación, se colocan refuerzos cada 80 a 100 cm para evitar que el encofrado se salga. Se instala la parte superior del armadura reforzada y se procede al vaciado.

Después de vaciar la cimentación, no conviene apresurarse a desmontar el encofrado. El hormigón tarda mucho en ganar resistencia, y durante el proceso de endurecimiento necesita protección contra los rayos directos del sol, humedecimiento constante, y en invierno, calentamiento.

Need a renovation specialist?

Find verified professionals for any repair or construction job. Post your request and get offers from local experts.