So wird Kachelproduktion durchgeführt: Bericht vom Kerama Marazzi Werk in Orléans

Kerama Marazzi verfügt über zwei Werke. Eines befindet sich im Vorort Stupino bei Moskau, wo der größte Teil des keramischen Granits produziert wird. Das andere, übrigens eines der größten in der Welt, liegt in der Stadt Orléans: Hier werden keramische Fliesen, keramischer Granit, Mosaik und dekorative Produkte hergestellt.

Das Werk in Orléans ist so groß, dass man mindestens 5 Stunden braucht, um sich mit der Produktion vertraut zu machen. Wir hatten nur zwei, daher konzentrierten wir uns auf das Wichtigste.

Über die Produkte von Kerama Marazzi

Im Werk Kerama Marazzi in Orléans gibt es mehrere Produktionsbereiche. Der voluminöseste ist BIKO (Abkürzung von Bicotturno, italienisch – „Doppelter Sinterprozess“). Hier wird keramische Wandfliese produziert. Die Produktionsmenge dieser Produktion ist beeindruckend: 1,3 Millionen Quadratmeter pro Monat! Für den Vergleich: Das entspricht etwa 182 Fußballplätzen.

Produktion BIKO 5–6, Kerama Marazzi Werk in Orléans.

Produktion BIKO 5–6, Kerama Marazzi Werk in Orléans.Der zweitwichtigste Produktionsbereich bei Kerama Marazzi ist MONO (von Monocottura, italienisch – „Einzelner Sinterprozess“). Hier wird Bodenkeramik produziert. Die Produktionsmenge überschreitet die Grenzen: Mehr als 1 Million Quadratmeter unterschiedlicher Formate und Texturen pro Monat!

Im Produktionsbereich GRASS wird keramischer Granit hergestellt – 500.000 Quadratmeter pro Monat! Keramischer Granit ist eine universelle Fliesenart. Er zeichnet sich durch Härte gegenüber mechanischen Beschädigungen, geringe Wasseraufnahme und daher auch durch hohe Temperaturbeständigkeit aus (die Oberfläche kann sogar für äußere Verkleidungen verwendet werden).

Das Werk produziert keramischen Granit, der verschiedene Materialien imitiert: Zum Beispiel Holz, Stein oder Beton.

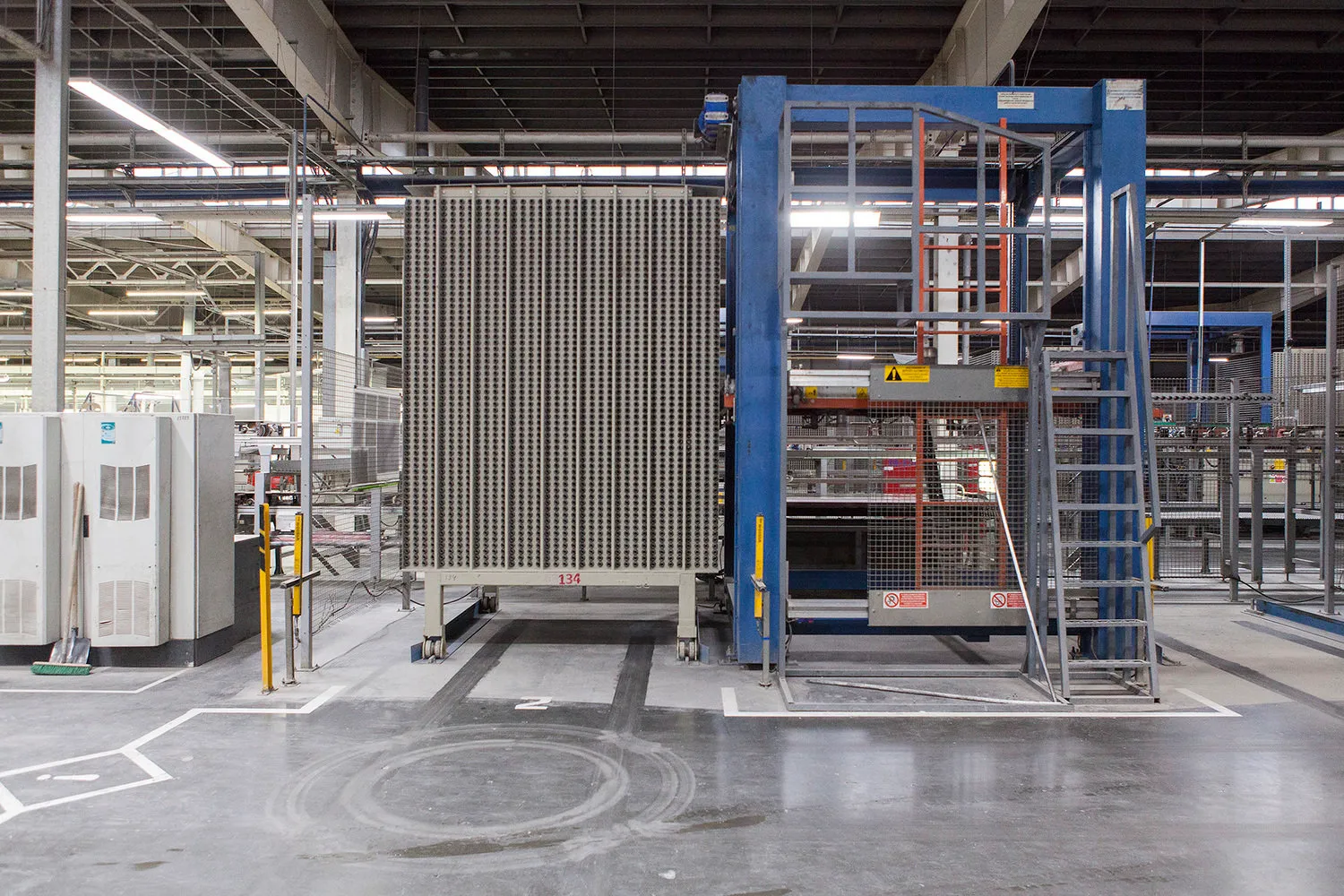

Lagerbereich der gebrannten Fliesen. Kerama Marazzi Werk in Orléans.

Lagerbereich der gebrannten Fliesen. Kerama Marazzi Werk in Orléans.Eine eigene Geschichte – Produktion des dritten Sinterprozesses: Spezielle, dekorative Produkte und Mosaik. Auf diesem Bereich wird die Produktionsmenge Stück für Stück gezählt, und monatlich werden über 1.000.000 Produkte hergestellt! Eine unglaubliche Menge.

Große Chargen keramischer Produkte werden auf automatisierten Produktionslinien produziert, doch exklusive dekorative Elemente werden in kleineren Chargen von Hand hergestellt. Interessant ist, dass für das Dekorieren der Fliesen manchmal wertvolle Metalle wie Gold und Platin verwendet werden.

Geschnittenes Mosaik, Kerama Marazzi.

Geschnittenes Mosaik, Kerama Marazzi.Wie wird Wandkeramik produziert?

Wir konnten den gesamten Prozess von Anfang bis Ende verfolgen. Mit einer Kamera in der Hand.

Phase 1: Auswahl des Rohstoffs gemäß technischer Spezifikation von Kerama Marazzi

Alle natürlichen Materialien, die für die Herstellung keramischer Fliesen benötigt werden, werden in den Tonlagerbereich geliefert. Hier werden sie auch gelagert. Die Hauptzutaten des Presspulvers: Ton (dieser wird aus dem Steinbruch in Maloarkhangelsk bezogen), Spat, Sand, Kalk und Schamott – recycelter Abfall.

„Keramik macht Keramik“, antworten Mitarbeiter des Werks mit einem Lächeln auf die Frage, warum Schamott im Rezeptur benötigt wird. „Und außerdem strebt unsere Firma ein Abfallfreies Produktion an, und die Nutzung von defekten Produkten ist eine wichtige Komponente dieses Prozesses“.

Tonlagerbereich des Kerama Marazzi Werks in der Stadt Orléans.

Tonlagerbereich des Kerama Marazzi Werks in der Stadt Orléans.Alle Zutaten des Presspulvers werden auf speziellen Industrie-Waagen gewogen und dann in der richtigen Menge (die Zahl bleibt geheim und wird gemäß technischer Spezifikation der Produktion bestimmt) über Förderbänder in einen anderen Bereich gebracht, wo sie in groben Mühlen landen.

Frontalcrane laden Ton auf Industrie-Waagen im Kerama Marazzi Werk.

Frontalcrane laden Ton auf Industrie-Waagen im Kerama Marazzi Werk.Phase 2: Herstellung des Presspulvers

In die Mühlen werden außer Ton, Spat, Sand, Kalk und Schamott auch Wasser und Kies hinzugefügt. Letzterer wird im Straßengang La Manche abgebaut. Diese Kiesart besitzt die optimale chemische Zusammensetzung und Form und ist ein unentbehrlicher Zutat für die Herstellung des Presspulvers.

Alle Zutaten werden in der Mühle – einem riesigen sich drehenden Metallzylinder – zu einer flüssigen Masse oder Schlick gemahlen.

Alle Zutaten werden in die grobe Mahlmaschine geladen. Die Herstellung des Schlicks beginnt.

Alle Zutaten werden in die grobe Mahlmaschine geladen. Die Herstellung des Schlicks beginnt.Der Schlick läuft in einen riesigen unterirdischen Lagerbereich, in dem die flüssige Mischung durch ständig rotierende Schaufeln homogen gehalten wird.

Vom Lagerbereich wird der Schlick über einen Pumpenkanal in einen Sprühautomaten gepumpt. Auf den Seitenwänden dieses Geräts befinden sich Düsen zur Zuführung heißer Luft. Unter dem Einfluss letzterer wird der Schlick in granuliertes Presspulver umgewandelt.

Herstellung des Presspulvers. Im Mittelpunkt steht der Sprühautomat.

Herstellung des Presspulvers. Im Mittelpunkt steht der Sprühautomat.Doch der Herstellungsprozess endet nicht hier. Über Förderbänder wird das Presspulver in Silos – Lagerräume und Trocknungsbereiche – gebracht. Erst nach einem Tag, wenn das Presspulver zu einer homogenen Masse wird, geht es zu den Pressen. Und dann beginnt die Kreativität.

Granuliertes Presspulver bewegt sich auf Förderbändern in die Silos.

Granuliertes Presspulver bewegt sich auf Förderbändern in die Silos.Phase 3: Herstellung der Rohware auf Pressen

Hier, auf dem Pressenbereich, werden Rohwaren – ungebrannte Fliesen hergestellt, die jedoch bereits ihre Form und Struktur haben. Wird sie groß oder klein formatiert, glatt oder strukturiert, hängt von der gewählten Kontrollform und dem Stempel – wichtigen Elementen der Presse – ab.

Alle Fliesen werden montagseitig nach oben gestellt, auf der Förderbahn umgedreht und gelangen dann in den nächsten Produktionsbereich des BIKO, wo sie dem ersten Sinterprozess unterzogen werden.

Phase 4: Ofen

Die Rohware enthält viel Feuchtigkeit, daher ist sie sehr brüchig und leicht zu brechen. Um sie stabiler zu machen, wird ein erster Sinterprozess benötigt. Bevor sie in den Ofen geht, wird die montagseitige Rohware mit einer engoben – einem speziellen Gemisch, wie Experte erklären, „um nicht zu verbrennen“.

Die Länge des Ofens für den ersten Sinterprozess beträgt 119 Meter. Der Sinterzyklus dauert 34 Minuten. In dieser Zeit wird die Fliese gebrannt, etwas kleiner – im Durchschnitt geht 2 mm von jeder Seite verloren. Nach dem ersten Sinterprozess nennt man das Produkt Biskuit, es ist viel stabiler als die Rohware und hat die endgültige Form.

Länge der Ofen für den ersten Sinterprozess – 119 Meter.

Länge der Ofen für den ersten Sinterprozess – 119 Meter.Alle Biskuits werden automatisch auf Kästen geladen – ein Lagerraum für gerade aus dem Ofen herausgeholte Fliesen. In einem Kasten sind 60 „Etagen“, auf denen 216 Quadratmeter Format 20x40 cm untergebracht sind.

Sobald der Kasten voll ist, transportiert das Roboter-System TJV (System der automatischen Produktionslogistik) ihn in den Bereich des vorläufigen Lagerns. Hier kühlt die Fliese unter korrekter Temperatur ab (es braucht plus/minus 2 Stunden), danach geht sie an den Glanzbereich.

Biskuits (einmal gebrannte Fliesen) werden auf Kästen geladen.

Biskuits (einmal gebrannte Fliesen) werden auf Kästen geladen.Phase 5: Glanzen

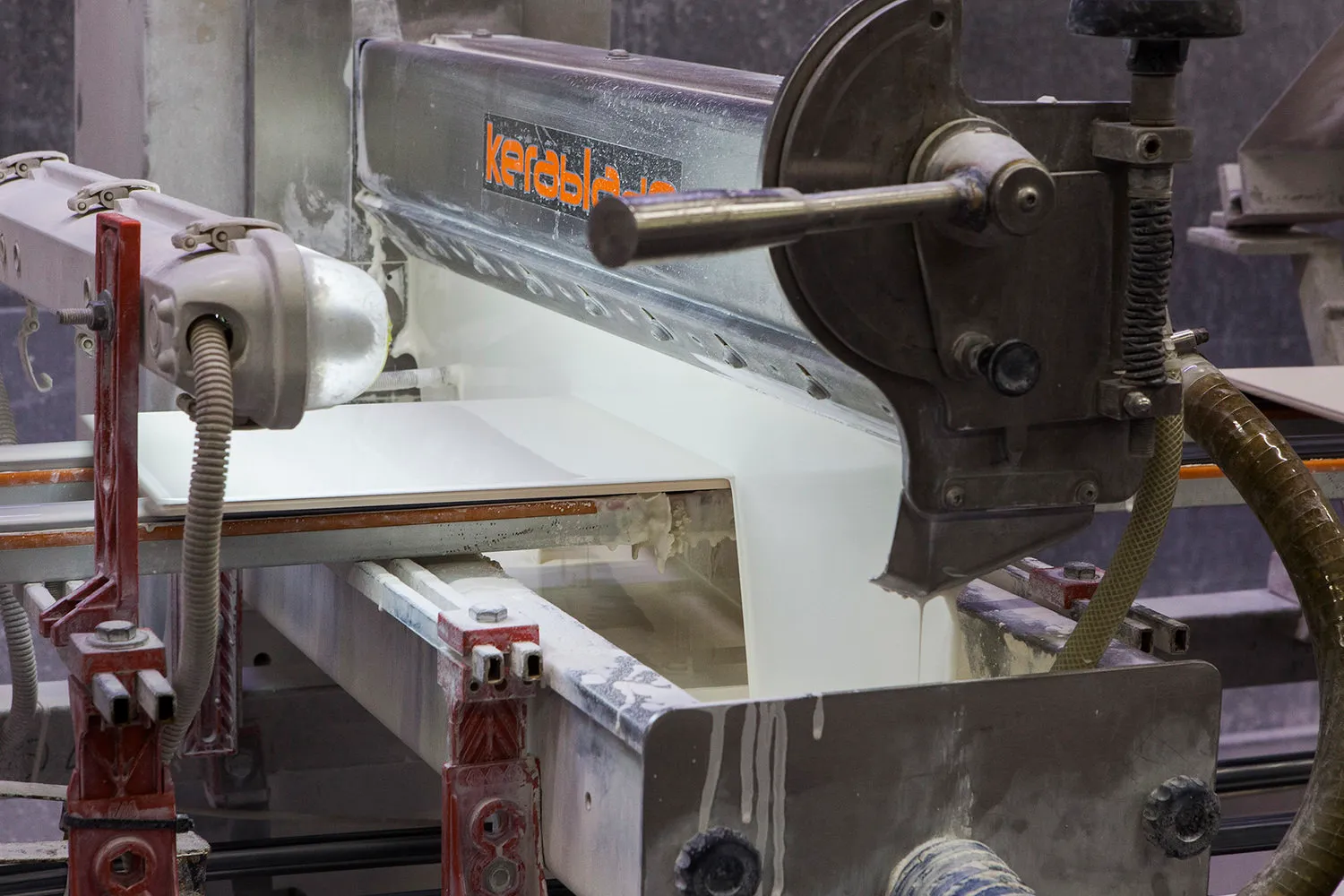

Die Arbeit der Glanzlinie wird sorgfältig von einem Operator kontrolliert. Vor dem Glanzen des Biskuits wird eine Vorbereitung jedes Randes der Fliese durchgeführt (um sie nicht scharf zu machen), eine Bürste schüttelt alle Staub ab und der vorbereitete Biskuit wird mit einer engoben bedeckt – er verdeckt die Raufheit der Oberfläche und macht sie weiß. Es entsteht eine perfekte Basis für die nachfolgende Dekoration.

Danach wird der Biskuit mit einer Glanzschicht bedeckt, in der auch Fritze (erhitztes Glas) enthalten ist. Nun kommt die Zeit für das Auftragen des Musters.

Glanslinie im Kerama Marazzi Werk in Orléans.

Glanslinie im Kerama Marazzi Werk in Orléans.Phase 6: Auftragen des Musters auf Keramik

Bei der Herstellung werden mehrere Arten des Auftragens von Mustern auf keramische Fliesen verwendet. Traditionell sind die Siebdruck- und Rotationsdrucktechniken. Eine neue Tendenz ist der digitale Druck, der es erlaubt, jedes Muster auf der Oberfläche der Fliese mit fotografischer Genauigkeit wiederzugeben.

Digitaler Druck – eine neue Meile in der Musteranbringung auf Fliesen.

Digitaler Druck – eine neue Meile in der Musteranbringung auf Fliesen. Alle Ausrüstungen im Kerama Marazzi Werk – italienisch.

Alle Ausrüstungen im Kerama Marazzi Werk – italienisch.Insgesamt sind 30 digitale Maschinen in den beiden Werken Kerama Marazzi im Produktionsprozess eingesetzt. Das sind mehr als alle anderen inländischen Hersteller zusammen genommen. Neue Technologien ermöglichen es dem Werk, zeitweise voranzuschreiten und seine Kunden mit qualitativ hochwertigen Mustern auf Fliesen und breitem Sortiment zu überraschen.

Phase 7: Zweiter Sinterprozess

Im Werk sagt man, dass genau der Zyklus des zweiten Ofens die Produktivität des Werks bestimmt. Der Prozess dauert von 34 bis 57 Minuten (abhängig vom Format der Fliese). Nach dem zweiten Sinterprozess erhält man bereits fertige Produkte, die an die Sortierlinie weitergeleitet werden.

Nach dem zweiten Sinterprozess nennt man die Fliese Gussfliese.

Nach dem zweiten Sinterprozess nennt man die Fliese Gussfliese.Phase 8: Sortieren

Die Sortierlinie scannt sorgfältig alle Produkte auf Mängel. Abgelehnte Produkte verlassen die Linie, qualifizierte werden in Kisten gepackt und verpackt. Auf jeder Produktkiste wird automatisch die Artikelnummer, Farbe und Sorte der Fliese aufgedruckt. Die fertigen Produkte werden mit einem Roboter auf Pallets geladen und... warten auf die Lieferung!

Sortierlinie. Wandkeramikfliesen sind bereit zum Verkauf.

Sortierlinie. Wandkeramikfliesen sind bereit zum Verkauf.+ 10 interessante Fakten über das Kerama Marazzi Werk

Fakt 1. Die Geschichte von Kerama Marazzi begann mit dem Werk in Orléans

1988 gründete das italienische Unternehmen für Keramik-Ausrüstung – die Firma WELKO Industriale S.p.A. – das Werk „Velo“ in Orléans. Im Winter 1992 verließ die erste Charge keramischer Fliesen – „Februar-Schnee“ – den Förderband des neuen Werks.

Fakt 2. Kerama Marazzi ist eine vollständige Produktionskette

Die Firma besitzt und kontrolliert sorgfältig die gesamte Produktionskette, von der Gewinnung der Zutaten im Steinbruch bis hin zur Einzelhandelsgeschäfte.

Fakt 3. Die Glanzschicht, die im Werk in Orléans produziert wird, ist von sehr hoher Qualität

Italienische Experten bewerten die russische Glanzschicht von Kerama Marazzi als eine der besten auf internationaler Ebene.

Produktion von Fritze im Kerama Marazzi Werk in Orléans.

Produktion von Fritze im Kerama Marazzi Werk in Orléans. Glasmeldeofen im Kerama Marazzi Werk in Orléans.

Glasmeldeofen im Kerama Marazzi Werk in Orléans.Fakt 4. Alle Ausrüstungen sind italienisch

Das Werk ist hochmoderne und arbeitet 24 Stunden am Tag, 7 Tage die Woche. Alle Prozesse sind mechanisiert. Menschen sind nur für Kontrolle und Einstellung der modernsten importierten Ausrüstung erforderlich.

Produktion von keramischen Fliesen im Kerama Marazzi Werk in Orléans.

Produktion von keramischen Fliesen im Kerama Marazzi Werk in Orléans. Keramische Rollen für Ofen werden aus Italien geliefert.

Keramische Rollen für Ofen werden aus Italien geliefert.Fakt 5. Das Sortiment von Kerama Marazzi wird kontinuierlich erweitert

Zum Beispiel begann 2016 auf dem Werk in Orléans die Produktion von Fliesen mit kleinem Format – eines der beliebtesten Materialien für Innenausstattung und Dekoration.

Produktion des dritten Sinterprozesses im Kerama Marazzi Werk in Orléans.

Produktion des dritten Sinterprozesses im Kerama Marazzi Werk in Orléans.Fakt 6. Kontinuierliche Qualitätskontrolle

Auf dem Werk achten die Mitarbeiter sehr auf die Produktionsstandards keramischer Fliesen. Operatoren führen stündliche Proben durch. Alle defekten Produkte werden in die Recyclinganlage gebracht, verwandelt sich in Schamott und wird wieder in die Produktion zurückgegeben, um Presspulver zu erstellen.

Fakt 7. Vielfalt an Formaten und Dekoren

Kerama Marazzi bietet umfassende Designlösungen: Wände, Böden, Dekor – auf dem Werk werden alle Elemente der dekorativen Keramik produziert. Und außerdem veröffentlicht Kerama Marazzi jedes Jahr eine neue thematische Kollektion und schließt neue Formate von Fliesen ein.

Qualitätskontrolle auf dem Kerama Marazzi Werk.

Qualitätskontrolle auf dem Kerama Marazzi Werk.Fakt 8. Zusammenarbeit mit Fachkräften

Für die Designentwicklung der Fliesen bindet das Unternehmen sowohl russische als auch Designer und Künstler ein. Zum Beispiel wurde die „Neapolitanische Kollektion“ gemeinsam mit Herrn Franco Calise, einem italienischen Keramik-Künstler, entwickelt.

Fakt 9. Motivationsystem für das Personal

Auf dem Werk Kerama Marazzi wurden mehrere Systeme zur Verbesserung der Produktion eingeführt. Derzeit spielt das „KaiDzen“-System eine Hauptrolle. Das bedeutet, dass jeder Mitarbeiter seine Idee zur Optimierung der Arbeit dem Leitungskreis vorschlagen kann und, falls genehmigt, eine Geldprämie erhält.

Fakt 10. Kerama Marazzi Fliesen werden auch außerhalb Russlands geliebt

Und das ist nicht überraschend. Sie werden auch in Skandinavien, Deutschland, England und den USA verkauft.

Produktion von keramischen Fliesen im Kerama Marazzi Werk in Orléans.

Produktion von keramischen Fliesen im Kerama Marazzi Werk in Orléans.Foto: Yuri Grishko

Need a renovation specialist?

Find verified professionals for any repair or construction job. Post your request and get offers from local experts.

You may also like

Weitere Artikel:

Führer: 5 „unserer“ skandinavischen Interieurs

Führer: 5 „unserer“ skandinavischen Interieurs Wie man ein Spiegel auswählt und wo man ihn aufhängt: 7 Tipps für Feng Shui

Wie man ein Spiegel auswählt und wo man ihn aufhängt: 7 Tipps für Feng Shui 13 Tipps von Jean-Louis Deniot für junge Designer

13 Tipps von Jean-Louis Deniot für junge Designer 12 interessante Fakten über Neujahr

12 interessante Fakten über Neujahr 11 grüne Antidepressiva für Bewohner Großstädte

11 grüne Antidepressiva für Bewohner Großstädte Wie man Material für die Hausverkleidung auswählt

Wie man Material für die Hausverkleidung auswählt 5 beste Varianten der Badezimmer-Planung in typischen „Panelhäusern“

5 beste Varianten der Badezimmer-Planung in typischen „Panelhäusern“ 10 Dinge, von denen Sie sich sofort befreien sollten

10 Dinge, von denen Sie sich sofort befreien sollten