Cómo se fabrica el azulejo: reportaje desde la fábrica Kerama Marazzi en Orél

Kerama Marazzi tiene dos fábricas. Una está en Stupino, al suroeste de Moscú, donde se produce la mayor parte del granito cerámico. La otra, por cierto una de las más grandes del mundo, está en la ciudad de Orél: aquí se fabrican azulejos cerámicos, granito cerámico, mosaicos y artículos decorativos.

La fábrica en Orél es tan grande que dedicar al menos 5 horas a conocer la producción. Solo tuvimos 2, así que nos enfocamos en lo más importante.

Sobre el producto Kerama Marazzi

En la fábrica Kerama Marazzi en Orél hay varios tipos de producción. El más voluminoso es BIKO (abreviatura de bi-cottura, del italiano -doble cocido-). Aquí se fabrican azulejos cerámicos para paredes. El volumen de producción producida en este proceso es impresionante: 1 millón 300 mil metros cuadrados al mes. Para comparar: eso es aproximadamente 182 campos de fútbol.

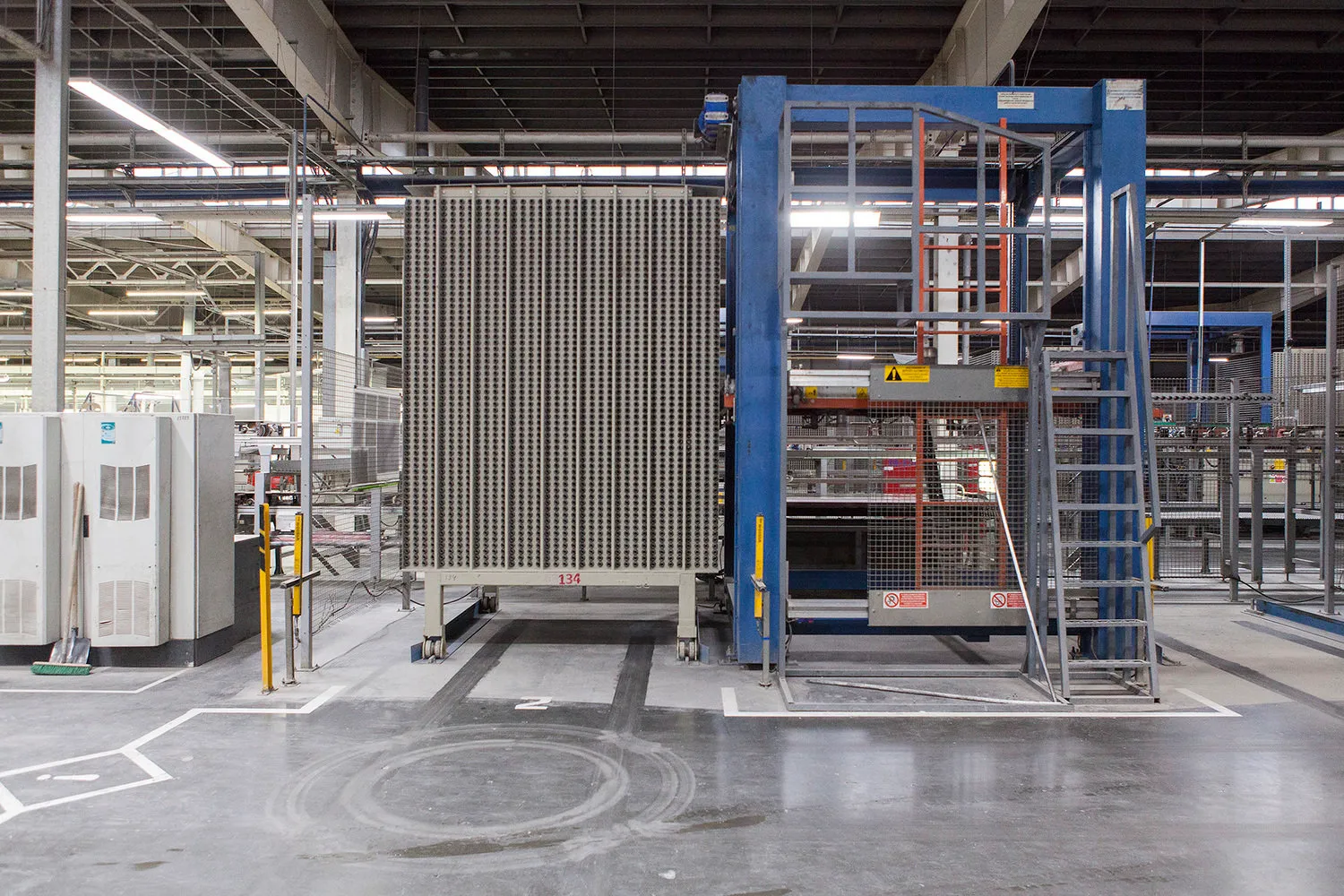

Producción BIKO 5-6, fábrica Kerama Marazzi en Orél.

Producción BIKO 5-6, fábrica Kerama Marazzi en Orél.La segunda producción más importante de Kerama Marazzi es MONO (de monocottura, del italiano -cocido simple-). Aquí se fabrican azulejos cerámicos para suelo. El volumen de producción es asombroso: más de 1 millón de metros cuadrados de formatos y texturas variadas al mes.

En la producción GRES se fabrican granitos cerámicos -500 mil metros cuadrados al mes-. El granito cerámico es un tipo de azulejo universal. Se caracteriza por su resistencia a los daños mecánicos, una absorción mínima de agua y, por lo tanto, puede soportar fácilmente cambios de temperatura (la superficie se puede usar incluso para acabados exteriores).

La fábrica produce granito cerámico que imita muchos materiales diferentes: por ejemplo, madera, piedra o concreto.

Zona de almacenamiento de azulejos cocidos. Fábrica Kerama Marazzi en Orél.

Zona de almacenamiento de azulejos cocidos. Fábrica Kerama Marazzi en Orél.Una historia aparte es la producción del tercer cocido: artículos decorativos y mosaicos especiales. En esta sección el cálculo de la producción se hace por unidad, y al mes se fabrican más de 1.000.000 de artículos. Una cantidad increíble.

Las grandes partidas de artículos cerámicos se producen en una línea automatizada, mientras que los elementos decorativos exclusivos se fabrican a mano por lotes pequeños. Es interesante que para darle decoración a los azulejos a veces se usan metales preciosos como el oro y la platino.

Mosaico cortado, Kerama Marazzi.

Mosaico cortado, Kerama Marazzi.¿Cómo se fabrican los azulejos cerámicos para paredes?

Hemos podido seguir todo el proceso desde el inicio hasta el final. Con una cámara de fotos en la mano.

Paso 1: selección de materias primas según la carta técnica Kerama Marazzi

Todos los materiales naturales necesarios para fabricar azulejos cerámicos son transportados al almacén de arcilla. También se guardan allí. Los principales ingredientes del polvo de prensa son arcilla (se obtiene de la mina en Maloarkhangelsk), espato, arena, yeso y shamt (residuo reciclado).

«La cerámica produce cerámica», responden con una sonrisa los empleados de la fábrica cuando se les pregunta por qué el shamt se usa en la composición. – Además, nuestra empresa se esfuerza por una producción sin residuos y el uso de productos defectuosos es una parte importante de este proceso».

Almacén de arcilla en la fábrica Kerama Marazzi en la ciudad de Orél.

Almacén de arcilla en la fábrica Kerama Marazzi en la ciudad de Orél.Todos los ingredientes del polvo de prensa se pesan en balanzas industriales especiales y luego, en la cantidad correcta (el número está guardado en secreto y se determina según la carta técnica de producción), se envían por cintas transportadoras a otro taller donde entran en molinos de molienda gruesa.

Cargador frontal cargando arcilla en balanzas industriales en la fábrica Kerama Marazzi.

Cargador frontal cargando arcilla en balanzas industriales en la fábrica Kerama Marazzi.Paso 2: producción del polvo de prensa

En los molinos, además de la arcilla, espato, arena, yeso y shamt, también se añade agua y grava. Esta última se extrae del Estrecho de la Mancha. Precisamente esta grava posee la composición química y forma óptimas y constituye un ingrediente indispensable para producir el polvo de prensa.

Todos los ingredientes se muelen en el molino -un enorme cilindro metálico giratorio- hasta una masa líquida o un licor.

Todos los ingredientes cargados en el molino de molienda gruesa. Comienza la producción del licor.

Todos los ingredientes cargados en el molino de molienda gruesa. Comienza la producción del licor.El licor se desliza a un gran almacén subterráneo donde la mezcla líquida se mantiene en estado homogéneo mediante agitadores giratorios continuos.

Desde el almacén, una bomba traslada el licor al atomizador. En las paredes laterales de este aparato están ubicadas boquillas para inyectar aire caliente. Bajo la acción del aire caliente, el licor se convierte en polvo de prensa granulado.

Producción del polvo de prensa. El centro de atención es el atomizador.

Producción del polvo de prensa. El centro de atención es el atomizador.Pero este proceso no termina aquí. Por cintas transportadoras, el polvo de prensa se envía a silos -lugares de almacenamiento y maduración-. Solo después de un día, cuando el polvo de prensa se convierte en una masa homogénea, es enviado a las prensas. Y comienza el arte.

Polvo de prensa granulado se mueve por la cinta transportadora hacia los silos.

Polvo de prensa granulado se mueve por la cinta transportadora hacia los silos.Paso 3: producción de las piezas sin cocer en prensas

Justo aquí, en el área de prensas, se fabrican las piezas sin cocer -azulejos sin quemar que ya tienen su forma y estructura-. Si son grandes o pequeños, lisos o con textura depende de la matriz de control y punzón -elementos importantes de la prensa.

Todos los azulejos se hacen con la cara de montaje hacia arriba, se voltean en la cinta transportadora y se envían al siguiente área de producción BIKO donde esperan el primer cocido.

Paso 4: horno

En las piezas sin cocer hay mucha humedad, por lo que son muy frágiles y fáciles de romper. Para hacerlas más resistentes se requiere el primer cocido. Antes de enviarlos al horno, la cara de montaje de las piezas sin cocer se cubre con engobe -una sustancia especial, explican los expertos, "para que no se queme".

La longitud del horno para el primer cocido es de 119 metros. El ciclo de cocido dura 34 minutos. Durante este tiempo el azulejo se hornea, se reduce un poco en tamaño -en promedio se pierden 2 mm por lado-. Después del primer cocido el producto se llama bizcocho, ya mucho más resistente que la pieza sin cocer y con la forma final.

Longitud de los hornos para el primer cocido - 119 metros.

Longitud de los hornos para el primer cocido - 119 metros.Todos los bizcochos se cargan automáticamente en un carrito -lugar de almacenamiento de azulejos recién sacados del horno-. En un carrito hay 60 "pisos", en los que se colocan 216 metros cuadrados del formato 20x40 cm.

Una vez cargado el carrito, un robot del sistema TJV (sistema de transporte automatizado de productos) lo mueve a la zona de almacenamiento temporal. Allí, bajo la influencia de la temperatura adecuada, el azulejo se enfría (se requieren ±2 horas) y luego se envía al área de esmalte.

Bizcochos (azulejos cocidos una vez) cargados en el carrito.

Bizcochos (azulejos cocidos una vez) cargados en el carrito.Paso 5: esmalte

El trabajo de la línea de esmalte se controla cuidadosamente por el operador. Antes de que los bizcochos reciban esmalte, se limpia cada borde (para que no sean afilados), con una escoba se quita toda la polvareda y el bizcocho previamente humedecido se cubre con engobe -esto oculta la rugosidad de la superficie y la hace blanca. Se obtiene una base ideal para el decorado posterior.

Luego, los bizcochos se cubren con esmalte, en el cual está presente frita (vidrio fundido). Es momento de aplicar el dibujo.

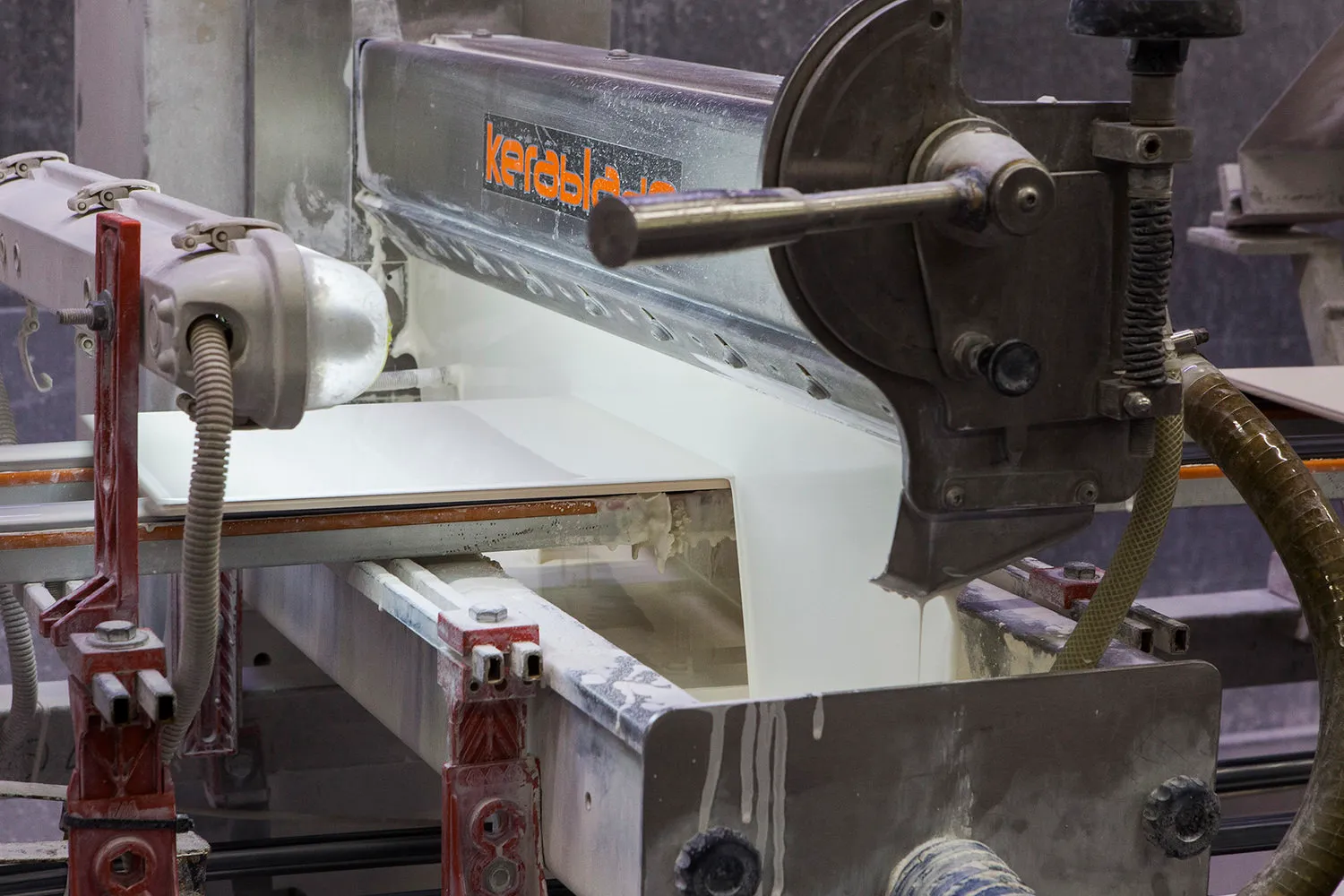

Línea de esmalte en la fábrica Kerama Marazzi en Orél.

Línea de esmalte en la fábrica Kerama Marazzi en Orél.Paso 6: aplicación del dibujo a la cerámica

En la producción se utilizan varios métodos para aplicar dibujos a los azulejos cerámicos. Los tradicionales son la serigrafía y la impresión rotativa. La nueva tendencia es la impresión digital, que permite reproducir cualquier dibujo con precisión fotográfica.

Impresión digital - una nueva etapa en la aplicación de dibujos a azulejos.

Impresión digital - una nueva etapa en la aplicación de dibujos a azulejos. Todo el equipo en la fábrica Kerama Marazzi - italiano.

Todo el equipo en la fábrica Kerama Marazzi - italiano.En total, 30 máquinas digitales están en funcionamiento en las dos fábricas Kerama Marazzi. Esto es más que todos los demás fabricantes nacionales combinados. Nuevas tecnologías permiten a la fábrica operar por delante del tiempo y sorprender a sus clientes con dibujos de alta calidad en los azulejos y una amplia gama de productos.

Paso 7: segundo cocido

En la fábrica dicen que el ciclo del segundo horno determina la productividad de la fábrica. El proceso dura entre 34 y 57 minutos (dependiendo del formato del azulejo). Tras el segundo cocido se obtiene el producto listo, que se envía a la línea de clasificación.

Después del segundo cocido, el azulejo se llama 'cubierto'.

Después del segundo cocido, el azulejo se llama 'cubierto'.Paso 8: clasificación

La línea de clasificación escanea cuidadosamente toda la producción en busca de defectos. El producto defectuoso se retira de la línea, el de calidad se empaca en cajas. En cada caja del producto se coloca automáticamente el código de artículo, tono y tipo de azulejo. El producto terminado se almacena en palets mediante robots y... ¡espera la salida!

Línea de clasificación. Azulejos cerámicos para pared listos para la venta.

Línea de clasificación. Azulejos cerámicos para pared listos para la venta.+ 10 hechos interesantes sobre la fábrica Kerama Marazzi

Hecho 1. La historia de Kerama Marazzi comienza con la fábrica en Orél

En 1988, el fabricante italiano de equipos para la industria cerámica -la compañía WELKO Industriale S.p.A.- se convirtió en fundador de la fábrica «Velour» en Orél. Invierno de 1992: la primera partida de azulejos cerámicos -«Nieve de febrero»- salió del cono de la nueva fábrica.

Hecho 2. Kerama Marazzi es una producción de ciclo completo

La empresa posee y controla cuidadosamente toda la cadena de producción, desde la extracción de ingredientes en la mina hasta el comercio al por menor.

Hecho 3. El esmalte producido en la fábrica en Orél es de muy alta calidad

Expertos italianos evaluaron el esmalte ruso de Kerama Marazzi como uno de los mejores a nivel internacional.

Producción de frita en la fábrica Kerama Marazzi en Orél.

Producción de frita en la fábrica Kerama Marazzi en Orél. Horno de fundición de vidrio en la fábrica Kerama Marazzi en Orél.

Horno de fundición de vidrio en la fábrica Kerama Marazzi en Orél.Hecho 4. Todo el equipo es italiano

La fábrica es altamente tecnológica y opera 24 horas al día, 7 días a la semana. Todos los procesos están mecanizados. Las personas son necesarias solo para controlar y ajustar el último equipo importado.

Producción de azulejos cerámicos en la fábrica Kerama Marazzi en Orél.

Producción de azulejos cerámicos en la fábrica Kerama Marazzi en Orél. Rodillos cerámicos para horno traídos desde Italia.

Rodillos cerámicos para horno traídos desde Italia.Hecho 5. El catálogo de Kerama Marazzi se amplía constantemente

Por ejemplo, en primavera de 2016 comenzó la producción de azulejos pequeños formatos en la fábrica en Orél -uno de los materiales más populares para decoración y acabados.-

Producción del tercer cocido en la fábrica Kerama Marazzi en Orél.

Producción del tercer cocido en la fábrica Kerama Marazzi en Orél.Hecho 6. Control constante de calidad

En la fábrica se observan con gran atención los estándares de producción de azulejos cerámicos. Los operadores hacen muestras cada hora. Todo el producto defectuoso se envía a reciclaje, se convierte en shamt y vuelve al proceso de producción para crear el polvo de prensa.

Hecho 7. Variación de formatos y decoraciones

Kerama Marazzi ofrece soluciones integrales de diseño: paredes, suelos, decoración -la fábrica produce todos los elementos de la cerámica decorativa. Además, Kerama Marazzi lanza una colección temática cada año e incluye en ella azulejos de nuevos formatos.

Control de calidad en la fábrica Kerama Marazzi.

Control de calidad en la fábrica Kerama Marazzi.Hecho 8. Trabajo con profesionales de su campo

Para los desarrollos de diseño de azulejos, la empresa involucra tanto a diseñadores rusos como a artistas y diseñadores. Por ejemplo, la "Colección Neapolitana" fue creada en colaboración con el señor Franco Calise, artista italiano especializado en cerámica.

Hecho 9. Sistema de motivación para el personal

En la fábrica Kerama Marazzi se han implementado varios sistemas para mejorar la producción. Actualmente, el rol principal lo juega el sistema "KaiZen". Esto significa que cada empleado puede proponer a la dirección su idea para optimizar el trabajo y, si se aprueba, recibir una recompensa monetaria.

Hecho 10. A los azulejos Kerama Marazzi les gusta fuera de Rusia

No es sorprendente. También se venden en países nórdicos, Alemania, Inglaterra y Estados Unidos.

Producción de azulejos cerámicos en la fábrica Kerama Marazzi en Orél.

Producción de azulejos cerámicos en la fábrica Kerama Marazzi en Orél.Foto: Yuri Grishko

Need a renovation specialist?

Find verified professionals for any repair or construction job. Post your request and get offers from local experts.

You may also like

Más artículos:

Guía: 5 interiores escandinavos "nuestros"

Guía: 5 interiores escandinavos "nuestros" Cómo elegir y dónde colgar un espejo: 7 consejos de feng shui

Cómo elegir y dónde colgar un espejo: 7 consejos de feng shui 13 consejos de Jean-Louis Dénios para diseñadores jóvenes

13 consejos de Jean-Louis Dénios para diseñadores jóvenes 12 interesantes hechos sobre Año Nuevo

12 interesantes hechos sobre Año Nuevo 11 plantas verdes antidepresivas para habitantes de megaciudades

11 plantas verdes antidepresivas para habitantes de megaciudades Cómo elegir el material para recubrir la fachada de una casa

Cómo elegir el material para recubrir la fachada de una casa 5 mejores opciones de diseño de baño en una "paneleada" típica

5 mejores opciones de diseño de baño en una "paneleada" típica 10 cosas de las que te debes deshacer ahora mismo

10 cosas de las que te debes deshacer ahora mismo