Jak produkowana jest płytkа: raport z zakładu Kerama Marazzi w Orle

Firma Kerama Marazzi posiada dwa zakłady. Jeden znajduje się w Stupinie u Moskwy, gdzie produkowana jest większość granitu keramicznego. Drugi, co do wielkości, jeden z największych na świecie – w mieście Orle: tu produkowana jest płytkа keramiczna, granit keramiczny, mozaika i ozdobne elementy.

Zakład w Orle jest tak duży, że poznanie procesu produkcji wymaga co najmniej 5 godzin. Mieliśmy tylko 2, więc skupiliśmy się na najważniejszym.

O produkcie Kerama Marazzi

Na zakładzie Kerama Marazzi w Orle istnieje kilka rodzajów produkcji. Największa – BIKO (skrócona nazwa od bicoctura, z włoskiego – „podwójne spalanie”). Produkuje się tu płytkę keramiczną do ścian. Objętość produkcji wytwarzanej na tym zakładzie jest zaskakująca: 1 mln 300 tys. metrów kwadratowych miesięcznie! W porównaniu: to około 182 boiska futbolowych.

Produkcja BIKO 5–6, zakład Kerama Marazzi w Orle.

Produkcja BIKO 5–6, zakład Kerama Marazzi w Orle.Drugi co do znaczenia zakład Kerama Marazzi – MONO (od monocotto, z włoskiego – „jednokrotne spalanie”). Produkuje się tu płytkę keramiczną do podłóg. Objętość produkcji przekracza 1 mln metrów kwadratowych różnych formatów i tekstur miesięcznie!

Na zakładzie GRES produkowany jest granit keramiczny – 500 tys. metrów kwadratowych miesięcznie! Granit keramiczny – uniwersalna forma płytek. Charakteryzuje się odpornością na uszkodzenia mechaniczne, minimalnym wchłanianiem wody i jakość odpowiada na zmiany temperatur (pokrycie można stosować nawet do zewnętrznej wykończenia).

Zakład produkuję granit keramiczny imitujący różne materiały: np. drewno, kamień, beton.

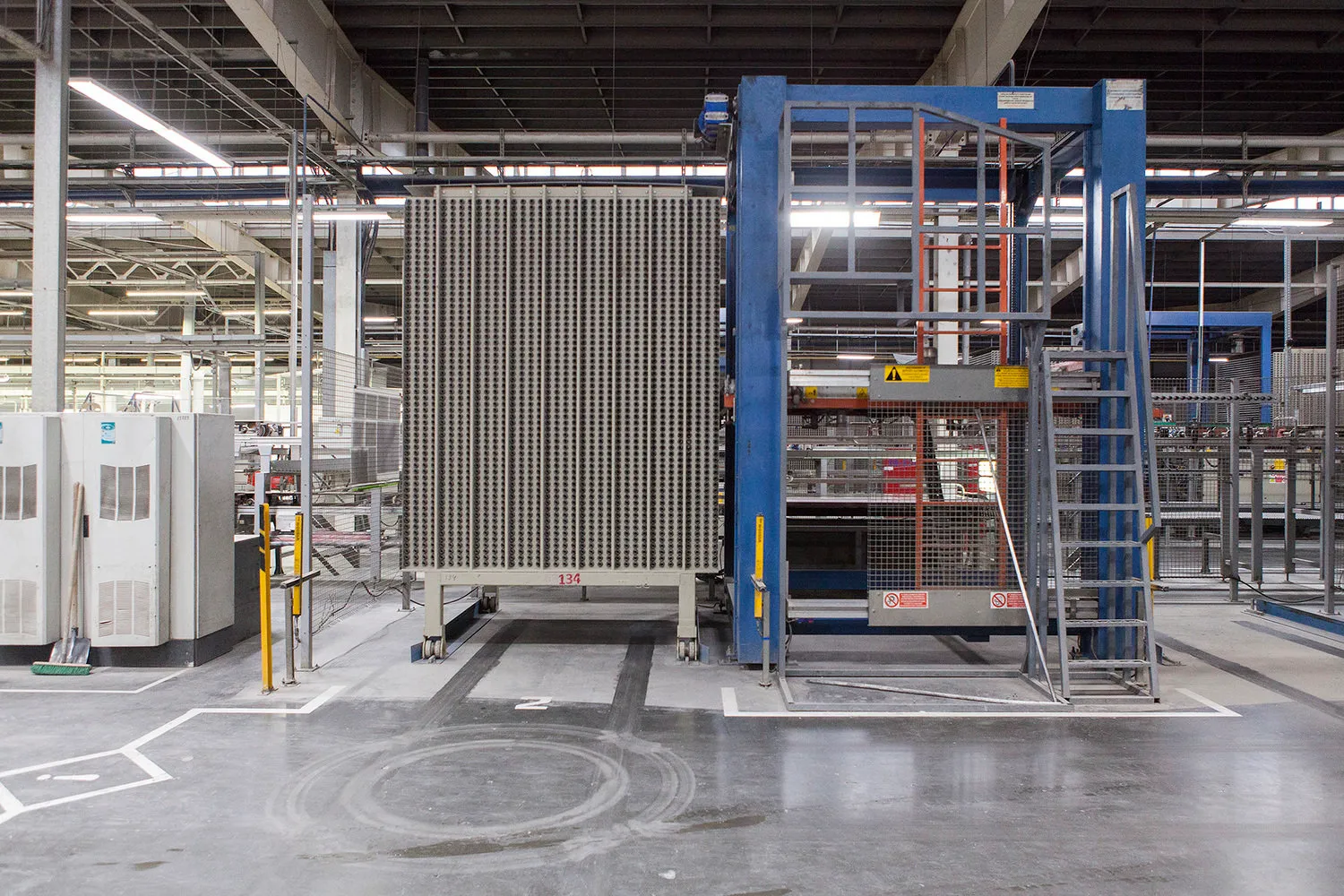

Strefa magazynowania spalonej płytki. Zakład Kerama Marazzi w Orle.

Strefa magazynowania spalonej płytki. Zakład Kerama Marazzi w Orle.Odrębna historia – produkcja trzeciego spalania: specjalnych, dekoracyjnych produktów i mozaiki. Na tym obszarze liczenie produkcji odbywa się sztuka po sztuce, a w miesiącu produkowanych jest ponad 1 000 000 produktów! Niesamowita ilość.

Duże partie produktów keramicznych produkowane są w automatyzowanym procesie, a wyselekcjonowane elementy dekoracyjne produkowane są ręcznie. Interesujące, że do dodania dekoracji płytek czasem używane są cenne metale – złoto i platyna.

Wystrzelona mozaika, Kerama Marazzi.

Wystrzelona mozaika, Kerama Marazzi.Jak produkowana jest płytkа ścianowa?

Udało nam się śledzić cały proces od początku do końca. Z aparatem fotograficznym w ręku.

Etap 1: wybór surowców zgodnie z kartą technologiczną Kerama Marazzi

Wszystkie surowce naturalne potrzebne do produkcji płytek keramicznych dostarczane są do magazynu gliny. Tam też są przechowywane. Główne składniki proszku do presowania: glina (pochodząca z kopalni w Maloarkhangelsku), szpat, piasek, mleczny i szamot – przetworzony odpad.

„Keramika produkuję keramikę, – z uśmiechem odpowiadają pracownicy zakładu na pytanie, dlaczego szamot jest potrzebny w składzie. – A jeszcze nasza firma stara się o bezodpadową produkcję, a użycie produktów wadliwych jest ważnym elementem tego procesu”.

Magazyn gliny na zakładzie Kerama Marazzi w Orlu.

Magazyn gliny na zakładzie Kerama Marazzi w Orlu.Wszystkie składniki proszku do presowania są ważone na specjalnych przemysłowych wadze, a następnie w odpowiednich ilościach (cyfra jest utajona i określana zgodnie z kartą technologiczną produkcji) przesyłane na taśmy transportowe do innego zakładu, gdzie trafiają do młynków dużego mielonego.

Ładowanie gliny na przemysłowe wagi na zakładzie Kerama Marazzi.

Ładowanie gliny na przemysłowe wagi na zakładzie Kerama Marazzi.Etap 2: produkcja proszku do presowania

W młynki, oprócz gliny, szpata, piasku, mlecznego i szamotu, dodaje się również wodę i żwir. Ostatni wydobywa się w przelicie La Manche. Ten żwir posiada optymalny skład chemiczny i formę i jest niezastąpionym składnikiem do produkcji proszku do presowania.

Wszystkie składniki są mielone w młynku – ogromnym wirującym metalowym cylindrze – do masistej masy lub szlikera.

Wszystkie składniki zostały załadowane do młynka dużego mielonego. Rozpoczyna się produkcja szlikera.

Wszystkie składniki zostały załadowane do młynka dużego mielonego. Rozpoczyna się produkcja szlikera.Szliker spływa do ogromnego podziemnego magazynu, w którym ciekła mieszanina utrzymywana jest w jednorodnym stanie za pomocą stale wirujących łopatek.

Z magazynu pompowany szliker do atomizera. Na bocznych ścianach tego urządzenia znajdują się dysze do podania gorącego powietrza. Pod wpływem ostatniego szliker przekształca się w granulowany proszek do presowania.

Produkcja proszku do presowania. W centrum uwagi – atomizer.

Produkcja proszku do presowania. W centrum uwagi – atomizer.Ale proces jego produkcji się nie kończy. Na taśmie transportowej proszek do presowania jest przesyłany do silosów – miejsc przechowywania i dojrzewania. Dopiero po dobrych 24 godzinach, gdy proszek do presowania przemienia się w jednorodną masę, jest przesyłany do pres. I rozpoczyna się kreatywność.

Granulowany proszek do presowania porusza się po taśmie transportowej w silosy.

Granulowany proszek do presowania porusza się po taśmie transportowej w silosy.Etap 3: produkcja surowców na presach

To właśnie na obszarze pres, produkowane są surowce – niezapalone płytki, które jednak już mają swoją formę i strukturę. Czy będą duże czy małe formaty, gładkie czy strukturalne, zależy od wybranych macierzy i puncha – ważnych elementów presy.

Wszystkie płytki produkowane są stroną montażową w górę, odwracane na taśmie transportowej i przesyłane do następnego obszaru produkcji BIKO, gdzie oczekują na pierwsze spalanie.

Etap 4: piec

W surowcu znajduje się dużo wody, więc jest bardzo kruchy i łatwo go można złamać. Aby uczynić go bardziej trwały, wymagane jest pierwsze spalanie. Przed wysłaniem do pieca, ze strony montażowej surowiec pokrywa się angobą – specjalnym składem, jak wyjaśniają eksperci, „żeby nie przypalił się”.

Długość pieca pierwszego spalania – 119 metrów. Cykl spalania wynosi 34 minuty. W tym czasie płytki są pieczone, nieco się zmniejszają w rozmiarze – średnio ulega utracie 2 mm z każdej strony. Po pierwszym spalaniu produkt nazywany jest biszkoptem, który jest znacznie twardszy niż surowiec i ma końcową formę.

Długość pieców pierwszego spalania – 119 metrów.

Długość pieców pierwszego spalania – 119 metrów.Wszystkie biszkopy są automatycznie ładowane na karuzelę – miejsce magazynowania właśnie wypalonych płytek. W jednej karuzeli 60 „pięter”, na których zamieszkało 216 metrów kwadratowych formatu 20x40 cm.

Gdy tylko karuzela zostaje wypełniona, robot systemu TJV (system automatycznej transportacji produktów) przesuwa ją do strefy tymczasowego magazynowania. Tam pod wpływem odpowiedniej temperatury płytki ochładzają się (wymagany plus-minus 2 godziny), a następnie są przesyłane do obszaru glazurowania.

Biszkopy (jednokrotnie spalone płytki) zostały załadowane na karuzelę.

Biszkopy (jednokrotnie spalone płytki) zostały załadowane na karuzelę.Etap 5: glazurowanie

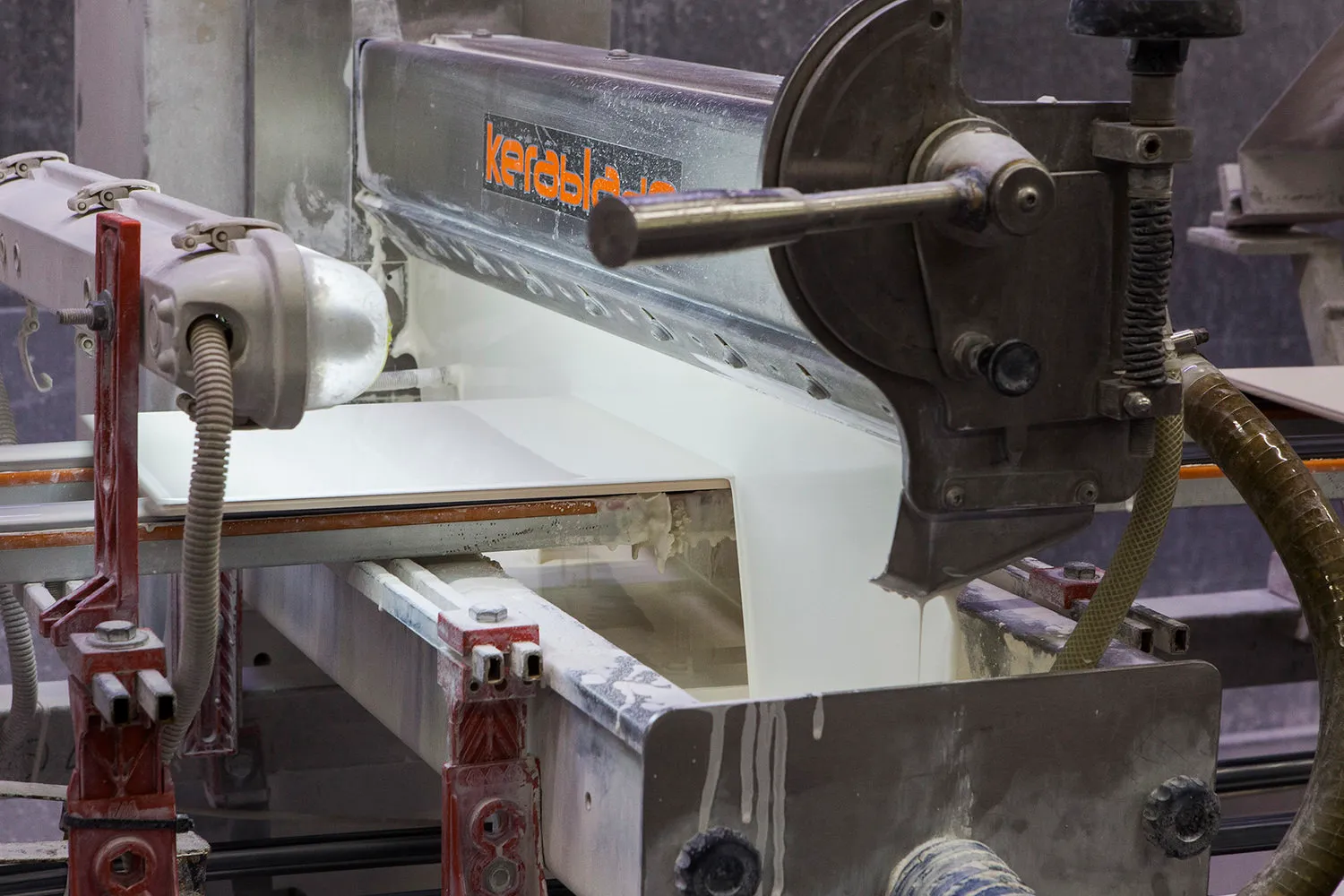

Praca linii glazurowania jest dokładnie kontrolowana przez operatora. Przed pokryciem biszkopu glazurą, dokonuje się czyszczenia każdego krawędzi płytki (by nie były ostre), szczotką usunięta jest вся pył i wstępnie nawilżony biszkop jest pokrywany angobą – skraca się gładkość powierzchni, a także czyni ją białą. Otrzymuje się idealną podstawę dla późniejszego dekorowania.

Następnie biszkop jest pokrywany glazurą, w składzie której znajduje się frita (roztopione szkło). Nastąpiła pora na naniesienie wzoru.

Linia glazurowania na zakładzie Kerama Marazzi w Orle.

Linia glazurowania na zakładzie Kerama Marazzi w Orle.Etap 6: nanoszenie wzoru na keramikę

W produkcji używane są kilka wersji nanoszenia wzoru na płytkę keramiczną. Tradycyjnymi są drukowanie silkowe i rotacyjne. Nową trendem jest cyfrowe drukowanie, które pozwala odtworzyć na powierzchni płytki każdy wzór z fotorealistyczną dokładnością.

Cyfrowe drukowanie – nowa postać w nanoszeniu wzoru na płytkę.

Cyfrowe drukowanie – nowa postać w nanoszeniu wzoru na płytkę. Wszystkie wyposażenie na zakładzie Kerama Marazzi – włoskie.

Wszystkie wyposażenie na zakładzie Kerama Marazzi – włoskie.Na dwóch zakładach Kerama Marazzi w produkcji zastosowano 30 cyfrowych maszyn. To więcej niż u wszystkich innych producentów krajowych razem wziętych. Nowe technologie pozwalają zakładowi działać w przód czasu i cieszyć się klientami nowoczesnymi wzorami na płytkach i szerokim asortymentem.

Etap 7: drugie spalanie

Na zakładzie mówią, że właśnie cykl spalania drugiego pieca definiuje wydajność zakładu. Proces trwa od 34 do 57 minut (w zależności od formatu płytki). Po drugim spalaniu otrzymuje się już gotowy produkt, który jest przesyłany do linii sortowania.

Po drugim spalaniu płytki nazywa się poliwą.

Po drugim spalaniu płytki nazywa się poliwą.Etap 8: sortowanie

Linia sortowania dokładnie skanuje całą produkcję pod kątem wad. Produkt oznaczony jako wadliwy jest usuwany z linii, a jakość – kładziona w pudełka i opakowana. Na każdym pudle produktu automatycznie ustawiony jest numer art., kolor i stopień płytki. Gotowa produkcja jest skladowana na palety i... oczekuje na wysyłkę!

Linia sortowania. Płytki ścianowe keramiczne gotowe do sprzedaży.

Linia sortowania. Płytki ścianowe keramiczne gotowe do sprzedaży.+ 10 ciekawych faktów o zakładzie Kerama Marazzi

Fakt 1. Historia Kerama Marazzi zaczyna się od zakładu w Orle

W 1988 roku włoski producent urządzeń dla branży keramicznej – firma WELKO Industriale S.p.A. – został właścicielem zakładu „Velo” w Orle. A zimą 1992 roku z taśmy nowego zakładu wyшла pierwsza partia płytek keramicznych – „Lato”.

Fakt 2. Kerama Marazzi to produkcja pełnego cyklu

Firma posiada i dokładnie kontroluje wszystkie etapy produkcyjne, od wydobywania składników w kopalni do sprzedaży detalicznej.

Fakt 3. Glazura produkowana na zakładzie w Orle jest bardzo wysokiej jakości

Włoscy eksperci ocenili rosyjską glazurę Kerama Marazzi jako jedną z najlepszych na międzynarodowym poziomie.

Produkcja firty na zakładzie Kerama Marazzi w Orle.

Produkcja firty na zakładzie Kerama Marazzi w Orle. Piec szkła na zakładzie Kerama Marazzi w Orle.

Piec szkła na zakładzie Kerama Marazzi w Orle.Fakt 4. Wszystkie wyposażenie – włoskie

Zakład jest wysokotechnologiczny i działa 24 godziny w dobę 7 dni w tydzień. Wszystkie procesy są zautomatyzowane. Ludzie są potrzebni tylko do kontroli i ustawienia najnowszego importowanego wyposażenia.

Produkcja płytek keramicznych na zakładzie Kerama Marazzi w Orle.

Produkcja płytek keramicznych na zakładzie Kerama Marazzi w Orle. Keramiczne rolki do pieca przewożone z Włoch.

Keramiczne rolki do pieca przewożone z Włoch.Fakt 5. Asortyment Kerama Marazzi stale się rozwija

Na przykład, wiosną 2016 roku na zakładzie w Orle rozpoczęła się produkcja płytek o małych formatach – jednego z najpopularniejszych materiałów do wykończenia i dekoracji.

Produkcja trzeciego spalania na zakładzie Kerama Marazzi w Orle.

Produkcja trzeciego spalania na zakładzie Kerama Marazzi w Orle.Fakt 6. Stały kontrola jakości

Na zakładzie bardzo uważnie obserwuje się standardy produkcji płytek keramicznych. Operatorzy robią co godzinne próbki. Cała produkty wadliwe są przesyłane do przetworzenia, przekształcane w szamot i ponownie przesyłane do produkcji w celu stworzenia proszku do presowania.

Fakt 7. Różnorodność formatów i dekoracji

Kerama Marazzi oferuje kompleksowe rozwiązania projektowe: ściany, podłogi, dekoracje – na zakładzie produkowane są wszystkie elementy keramiki dekoracyjnej. A jeszcze Kerama Marazzi co roku publikuje nową tematyczną kolekcję i włączają do niej płytki nowych formatów.

Kontrola jakości na zakładzie Kerama Marazzi.

Kontrola jakości na zakładzie Kerama Marazzi.Fakt 8. Praca z profesjonalistami

Do projektów dekoracyjnych płytek firma angażuje zarówno rosyjskich, jak i projektantów i artystów. Na przykład „Kolekcja Neapolitana” została stworzona w współpracy z panem Franco Calize, włoskim artystą keramicznym.

Fakt 9. System motywacji pracy personelu

Na zakładzie Kerama Marazzi wprowadzono kilka systemów ulepszenia produkcji. Obecnie główną rolę w tym spełnia system „KaiZen”. Oznacza to, że każdy pracownik może zaproponować zarządowi swoją ideę optymalizacji pracy i, w przypadku jej zatwierdzenia, otrzymać wynagrodzenie pieniężne.

Fakt 10. Płytki Kerama Marazzi są ceniane poza granicami Rosji

To nie jest zaskakujące. Sprzedawane są również w krajach skandynawskich, Niemczech, Anglii i Stanach Zjednoczonych.

Produkcja płytek keramicznych na zakładzie Kerama Marazzi w Orle.

Produkcja płytek keramicznych na zakładzie Kerama Marazzi w Orle.Zdjęcia: Jurij Grishko

Need a renovation specialist?

Find verified professionals for any repair or construction job. Post your request and get offers from local experts.

You may also like

Więcej artykułów:

Poradnik: 5 naszych skandynawskich wnętrz

Poradnik: 5 naszych skandynawskich wnętrz Jak wybrać i gdzie powiesić lustro: 7 porad feng shui

Jak wybrać i gdzie powiesić lustro: 7 porad feng shui 13 porad Żana-Luia Dénia dla młodych projektantów

13 porad Żana-Luia Dénia dla młodych projektantów 12 ciekawych faktów o Nowym Roku

12 ciekawych faktów o Nowym Roku 11 zielonych antydepresantów dla mieszkańców megapoli

11 zielonych antydepresantów dla mieszkańców megapoli Jak wybrać materiał do wykończenia fasady domu

Jak wybrać materiał do wykończenia fasady domu 5 najlepszych wariantów rozmieszczenia łazienki w typowym „paneleku”

5 najlepszych wariantów rozmieszczenia łazienki w typowym „paneleku” 10 rzeczy, od których należy się pozbyć teraz

10 rzeczy, od których należy się pozbyć teraz