Comment fabriquent-on la plaque : reportage depuis l'usine Kerama Marazzi à Orléans

Kerama Marazzi possède deux usines. L'une se trouve à Stupino, en banlieue de Moscou, où l'on produit la majeure partie du granit céramique. L'autre, d'ailleurs l'une des plus grandes au monde, se trouve à Orléans : c'est ici qu'on fabrique les plaques céramiques, le granit céramique, les mosaïques et les objets décoratifs.

L'usine à Orléans est si vaste qu'il faut au moins 5 heures pour connaître l'ensemble du processus de production. Nous n'avons eu que deux heures, nous avons donc concentré notre attention sur les éléments essentiels.

À propos des produits de Kerama Marazzi

L'usine Kerama Marazzi à Orléans comporte plusieurs types d'usines. La plus volumineuse est BIKO (abréviation de bi-cotta, en italien : « double cuisson »). Elle produit les plaques céramiques pour les murs. Le volume de production fabriqué sur cet atelier est impressionnant : 1,3 million de mètres carrés par mois ! Pour comparer : environ 182 terrains de football.

Production BIKO 5–6, usine Kerama Marazzi à Orléans.

Production BIKO 5–6, usine Kerama Marazzi à Orléans.La deuxième usine la plus importante de Kerama Marazzi est MONO (du mono-cotta, en italien : « cuisson simple »). Elle produit les plaques céramiques pour le sol. Le volume de production est encore plus élevé : plus de 1 million de mètres carrés de formats et textures diverses par mois !

Sur l'atelier GRès, on fabrique le granit céramique – 500 000 mètres carrés par mois ! Le granit céramique est un type de plaque très polyvalent. Il résiste aux dommages mécaniques, absorbe peu l'eau et peut résister facilement aux variations de température (le revêtement peut même être utilisé pour l'extérieur).

L'usine produit du granit céramique imitant différents matériaux : par exemple du bois, de la pierre ou du béton.

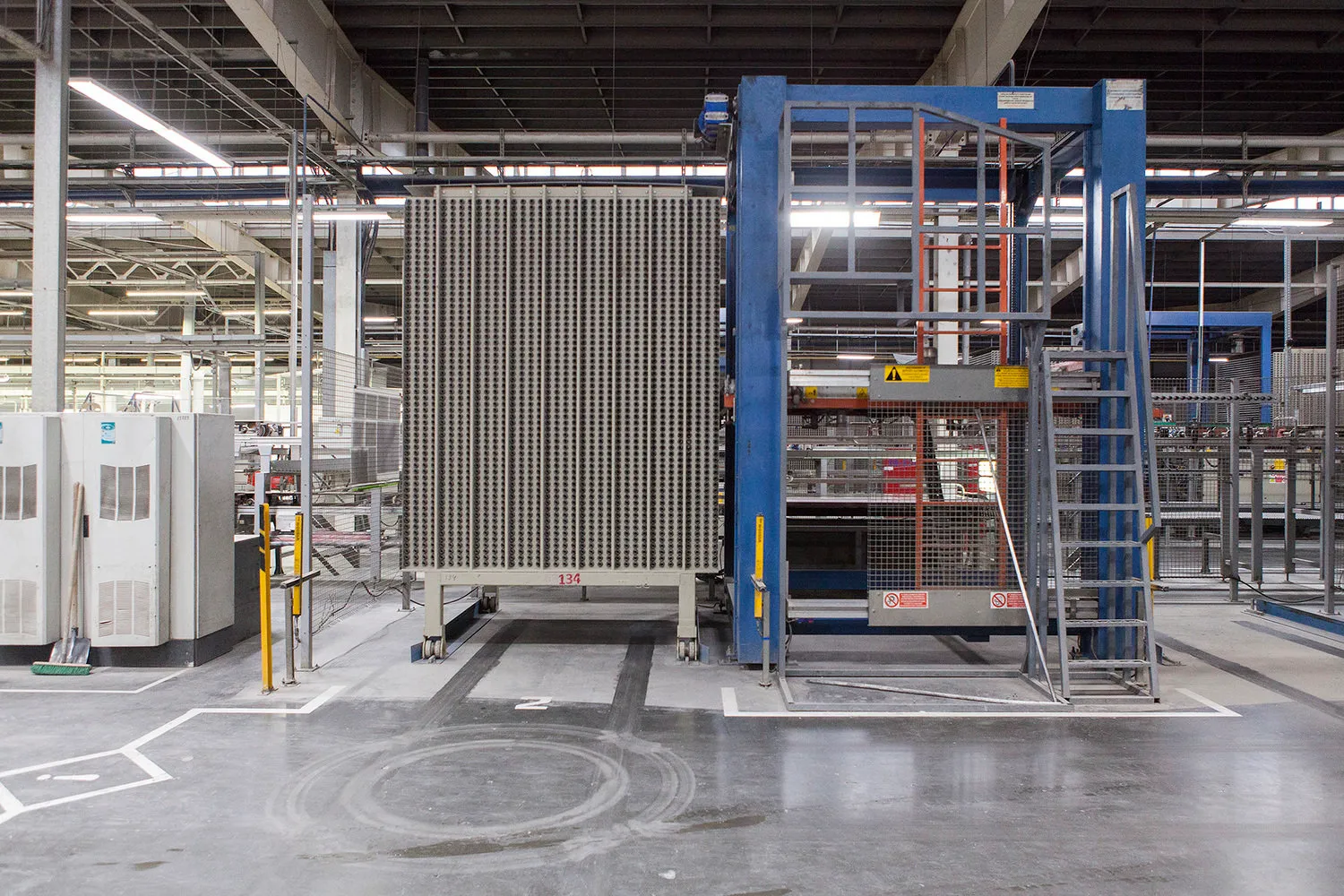

Zone de stockage des plaques cuites. Usine Kerama Marazzi à Orléans.

Zone de stockage des plaques cuites. Usine Kerama Marazzi à Orléans.Une histoire particulière – la production de troisième cuisson : objets décoratifs et mosaïques spéciaux. Sur cet espace, le calcul de la production est effectué pièce par pièce, et plus de 1 million d'objets sont fabriqués chaque mois ! Un chiffre incroyable.

Des lots importants de produits céramiques sont produits sur des lignes automatisées, tandis que les éléments décoratifs exclusifs sont fabriqués à la main par petits lots. Il est intéressant de savoir que pour décorer les plaques, des métaux précieux comme l'or et le platine peuvent être utilisés.

Mosaïque découpée, Kerama Marazzi.

Mosaïque découpée, Kerama Marazzi.Comment produit-on les plaques céramiques murales ?

Nous avons réussi à suivre l'ensemble du processus de début à la fin. Avec une appareil photo à la main.

Étape 1 : sélection des matières premières selon le cahier des charges de Kerama Marazzi

Tous les matériaux naturels nécessaires à la fabrication de plaques céramiques sont livrés au réservoir de terre. Ils y sont également stockés. Les ingrédients principaux du poudre de pressage : de la terre (elle est prise dans une carrière à Maloarhangelsk), du feldspath, du sable, de la chaux et du chamotte – un sous-produit recyclé.

« La céramique fabrique la céramique », répondent les employés de l'usine avec un sourire lorsqu'on leur demande pourquoi la chamotte est utilisée dans la composition. « Et de plus, notre entreprise s'efforce de produire sans déchets et l'utilisation des produits défectueux est une partie essentielle de ce processus ».

Réservoir de terre à l'usine Kerama Marazzi à Orléans.

Réservoir de terre à l'usine Kerama Marazzi à Orléans.Tous les ingrédients de la poudre de pressage sont pesés sur des balances industrielles spéciales, puis envoyés par convoyeur dans un autre atelier où ils entrent dans les broyeurs à granulation.

Chargeur frontal chargeant la terre sur les balances industrielles à l'usine Kerama Marazzi.

Chargeur frontal chargeant la terre sur les balances industrielles à l'usine Kerama Marazzi.Étape 2 : fabrication du poudre de pressage

Dans les broyeurs, outre la terre, le feldspath, le sable, la chaux et la chamotte, on ajoute également de l'eau et des cailloux. Ces derniers sont extraits dans le détroit de la Manche. C’est ce type de cailloux qui possède la composition chimique et la forme optimales, et qui constitue un ingrédient incontournable pour produire la poudre de pressage.

Tous les ingrédients sont broyés dans le broyeur – un immense cylindre métallique tournant – jusqu’à une masse liquide ou un liège.

Tous les ingrédients sont chargés dans le broyeur à granulation. Le processus de fabrication du liège commence.

Tous les ingrédients sont chargés dans le broyeur à granulation. Le processus de fabrication du liège commence.Le liège coule dans un immense réservoir souterrain, où la mixture liquide est maintenue en état homogène grâce à des pales tournantes.

Le liquide est pompé depuis le réservoir vers l’atomiseur. Sur les parois latérales de cet appareil se trouvent des diffuseurs pour alimenter l’air chaud. Sous leur effet, le liège se transforme en poudre de pressage granulée.

Fabrication de la poudre de pressage. Le centre d’intérêt est l’atomiseur.

Fabrication de la poudre de pressage. Le centre d’intérêt est l’atomiseur.Mais le processus de fabrication ne s'arrête pas là. La poudre de pressage est transportée par convoyeurs vers les silos – lieux de stockage et de vieillissement. Seuls après une journée, quand la poudre devient une masse homogène, elle est envoyée aux presses. Et c'est là que commence la création.

La poudre de pressage granulée se déplace sur le convoyeur vers les silos.

La poudre de pressage granulée se déplace sur le convoyeur vers les silos.Étape 3 : fabrication des préformes sur les presses

C’est ici, sur l'atelier des presses, que sont fabriquées les préformes – les plaques non cuites qui ont déjà leur forme et leur structure. Le format (grand ou petit), la surface lisse ou structurée dépendent de la matrice et du poinçon choisis – des éléments importants de la presse.

Toutes les plaques sont fabriquées avec le côté montage vers le haut, elles sont retournées sur la bande transporteuse et envoyées à l’atelier BIKO suivant, où elles attendent leur première cuisson.

Étape 4 : four

Dans les préformes, il y a beaucoup d'eau donc elles sont très fragiles et peuvent facilement se casser. Pour les rendre plus résistantes, une première cuisson est nécessaire. Avant d'aller dans le four, la surface montée de la préforme est recouverte d’angob – un mélange spécial, expliquent les experts, « pour qu'elle ne brûle pas ».

La longueur du four de la première cuisson est de 119 mètres. Le cycle de cuisson est de 34 minutes. Pendant ce temps, les plaques cuiront légèrement et diminuent en taille – environ 2 mm par côté. Après la première cuisson, le produit est appelé biscuit, il est bien plus solide que la préforme et a sa forme finale.

La longueur des fours de la première cuisson est de 119 mètres.

La longueur des fours de la première cuisson est de 119 mètres.Tous les biscuits sont automatiquement chargés sur un chariot – l'endroit de stockage des plaques fraîchement sorties du four. Un chariot comporte 60 « étages », sur lesquels sont placés 216 mètres carrés de format 20x40 cm.

Dès que le chariot est rempli, le robot système TJV (système de transport automatique des produits) le déplace vers la zone de stockage temporaire. Là, sous l'influence d'une température correcte, les plaques refroidissent (environ deux heures), puis sont envoyées à l'atelier de glaçage.

Les biscuits (plaques une fois cuites) sont chargés sur un chariot.

Les biscuits (plaques une fois cuites) sont chargés sur un chariot.Étape 5 : glaçage

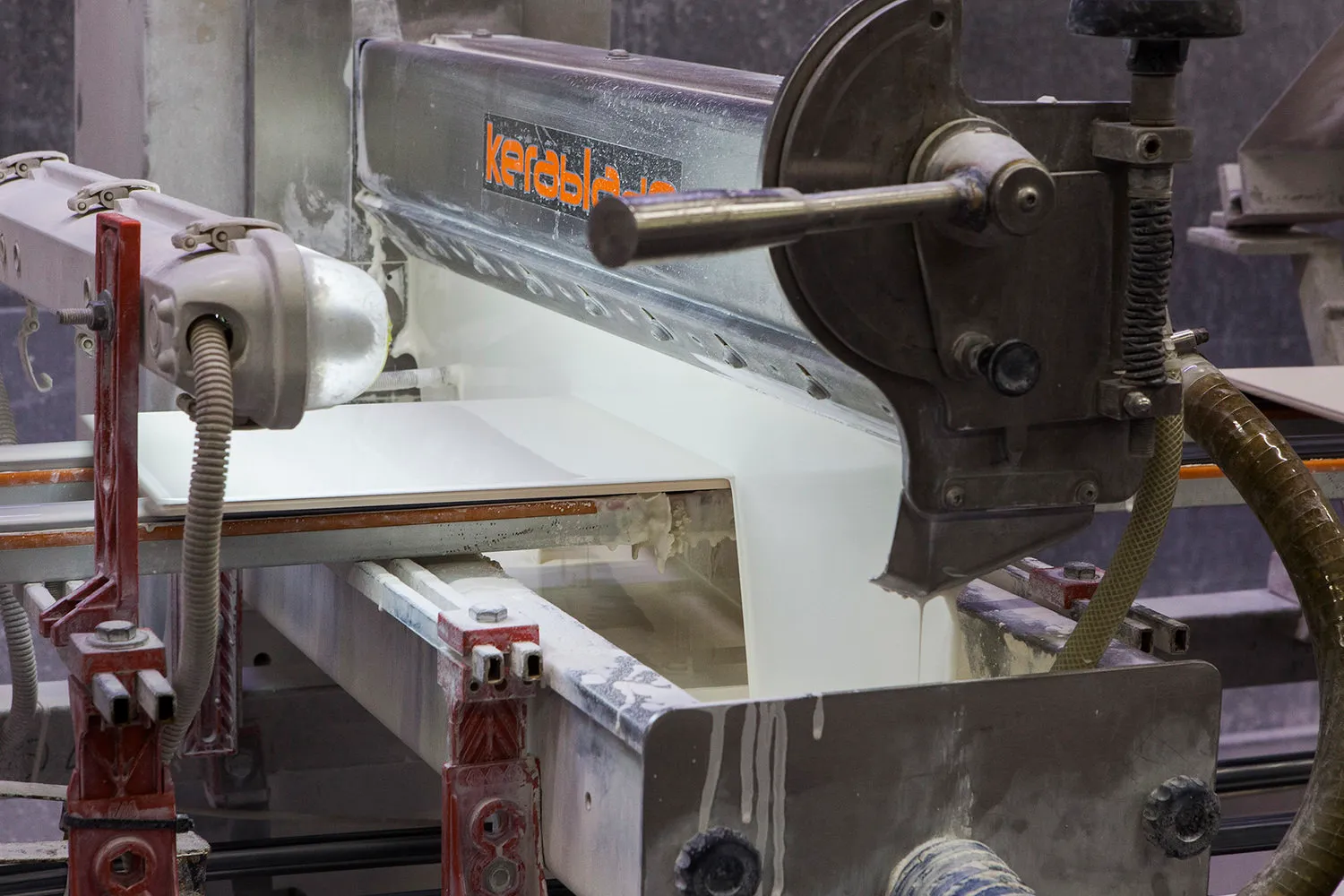

Le travail de la ligne de glaçage est surveillé avec soin par l'opérateur. Avant que les biscuits ne soient recouverts de glaçage, chaque bord de la plaque est nettoyé (pour éviter les bords tranchants), une brosse enlève toute poussière et les biscuits humidifiés sont recouverts d'angob – cela masque l’irrégularité de la surface et la rend blanche. On obtient ainsi une base idéale pour le décor suivant.

Ensuite, les biscuits sont recouverts de glaçage, dont la composition comprend du frit – du verre fondu. Il est temps de décorer.

Ligne de glaçage à l'usine Kerama Marazzi à Orléans.

Ligne de glaçage à l'usine Kerama Marazzi à Orléans.Étape 6 : application du motif sur la céramique

Pour la production, plusieurs méthodes de décoration des plaques céramiques sont utilisées. Les techniques traditionnelles sont la sérigraphie et l'impression rotative. La nouvelle tendance est l'impression numérique, qui permet de reproduire n'importe quel motif sur la surface des plaques avec une précision photographique.

Impression numérique – nouvelle étape dans l'application de motifs sur les plaques.

Impression numérique – nouvelle étape dans l'application de motifs sur les plaques. Tout le matériel à l'usine Kerama Marazzi – italien.

Tout le matériel à l'usine Kerama Marazzi – italien.Sur les deux usines de Kerama Marazzi, 30 machines numériques sont utilisées dans la production. Cela représente plus que toutes les autres entreprises nationales combinées. Les nouvelles technologies permettent à l'usine de fonctionner en avance sur le temps, et de satisfaire ses clients avec des motifs de qualité sur les plaques et un large assortiment.

Étape 7 : deuxième cuisson

L'usine affirme que c’est précisément le cycle de cuisson du deuxième four qui détermine la productivité de l'usine. Le processus prend entre 34 et 57 minutes (selon le format de la plaque). Après la deuxième cuisson, on obtient déjà le produit fini, qui est envoyé à la ligne de tri.

Après la deuxième cuisson, les plaques sont appelées 'placées'.

Après la deuxième cuisson, les plaques sont appelées 'placées'.Étape 8 : tri

La ligne de tri analyse soigneusement toute la production pour rechercher les défauts. Les produits défectueux sont retirés de la ligne, les produits conformes sont emballés dans des cartons. Chaque carton porte automatiquement l’article, la teinte et le type de plaque. Le produit fini est stocké sur des palettes par robot et... attend l'expédition !

Ligne de tri. Les plaques céramiques murales sont prêtes à être vendues.

Ligne de tri. Les plaques céramiques murales sont prêtes à être vendues.+ 10 faits intéressants sur l'usine Kerama Marazzi

Fait 1. L’histoire de Kerama Marazzi commence avec l'usine à Orléans

En 1988, l’entreprise italienne de fabrication d’équipements pour l'industrie céramique – la société WELKO Industriale S.p.A. – devint actionnaire de l'usine « Velor » à Orléans. Le mois d'hiver 1992, la première série de plaques céramiques – « Neige de février » – sortait du tapis roulant de la nouvelle usine.

Fait 2. Kerama Marazzi est une production de cycle complet

Le groupe contrôle et gère entièrement la chaîne de production, de l’extraction des ingrédients dans les carrières jusqu'à la vente au détail.

Fait 3. Le glaçage produit à l'usine à Orléans est d'une qualité exceptionnelle

Les experts italiens ont évalué le glaçage russe de Kerama Marazzi comme l'un des meilleurs au niveau international.

Production du frit à l'usine Kerama Marazzi à Orléans.

Production du frit à l'usine Kerama Marazzi à Orléans. Four de fusion du verre à l'usine Kerama Marazzi à Orléans.

Four de fusion du verre à l'usine Kerama Marazzi à Orléans.Fait 4. Tout le matériel est italien

L'usine hautement technologique fonctionne 24 heures sur 24, 7 jours par semaine. Tous les processus sont mécanisés. Les humains ne sont nécessaires que pour le contrôle et la mise en place de l'équipement importé de pointe.

Fabrication des plaques céramiques à l'usine Kerama Marazzi à Orléans.

Fabrication des plaques céramiques à l'usine Kerama Marazzi à Orléans. Les rouleaux céramiques pour le four sont transportés depuis l'Italie.

Les rouleaux céramiques pour le four sont transportés depuis l'Italie.Fait 5. L'assortiment Kerama Marazzi s'étend constamment

Par exemple, au printemps 2016, l'usine à Orléans a commencé la production de plaques de petits formats – l'un des matériaux les plus populaires pour la décoration et l'intérieur.

Production du troisième cuir dans l'usine Kerama Marazzi à Orléans.

Production du troisième cuir dans l'usine Kerama Marazzi à Orléans.Fait 6. Contrôle constant de la qualité

L'usine surveille très attentivement les normes de production des plaques céramiques. Les opérateurs font des échantillons horaires. Tout produit défectueux est envoyé à la recyclage, transformé en chamotte et réenvoyé à la production pour créer de la poudre de pressage.

Fait 7. Variété des formats et décorations

Kerama Marazzi propose des solutions de design intégrales : murs, sols, décorations – l'usine produit tous les éléments de la céramique décorative. En outre, Kerama Marazzi publie chaque année une nouvelle collection thématique incluant des plaques de nouveaux formats.

Contrôle qualité à l'usine Kerama Marazzi.

Contrôle qualité à l'usine Kerama Marazzi.Fait 8. Travail avec les professionnels du métier

Les travaux de design des plaques sont associés à des designers russes et des artistes. Par exemple, la « Collection Napolitaine » a été créée en collaboration avec le maître Franco Calise, un artiste italien spécialisé dans la céramique.

Fait 9. Système de motivation du personnel

L'usine Kerama Marazzi a introduit plusieurs systèmes d'amélioration de la production. Actuellement, le rôle principal est joué par le système « Kaizen ». Cela signifie que chaque employé peut proposer à la direction son idée pour optimiser le travail et, si elle est approuvée, recevoir une récompense financière.

Fait 10. Les plaques Kerama Marazzi sont appréciées en dehors de la Russie

Cela n’est pas surprenant. Elles sont également vendues en Scandinavie, en Allemagne, en Angleterre et aux États-Unis.

Fabrication des plaques céramiques à l'usine Kerama Marazzi à Orléans.

Fabrication des plaques céramiques à l'usine Kerama Marazzi à Orléans.Photos : Yuri Grishko

Need a renovation specialist?

Find verified professionals for any repair or construction job. Post your request and get offers from local experts.

You may also like

Plus d'articles:

Guide : 5 «nos» designs intérieurs scandinaves

Guide : 5 «nos» designs intérieurs scandinaves Comment choisir et où accrocher un miroir : 7 conseils de feng shui

Comment choisir et où accrocher un miroir : 7 conseils de feng shui 13 conseils de Jean-Louis Denis pour les jeunes designers

13 conseils de Jean-Louis Denis pour les jeunes designers 12 faits intéressants sur la fête du Réveillon

12 faits intéressants sur la fête du Réveillon 11 plantes vertes anti-déprimantes pour les habitants des mégapoles

11 plantes vertes anti-déprimantes pour les habitants des mégapoles Comment choisir le matériau pour la revêture de façade

Comment choisir le matériau pour la revêture de façade 5 meilleurs choix de disposition de salle de bain dans un immeuble en panneau type

5 meilleurs choix de disposition de salle de bain dans un immeuble en panneau type 10 choses à supprimer immédiatement

10 choses à supprimer immédiatement